精密零件加工定制:钜亮五金五轴数控加工的20个核心优势解析

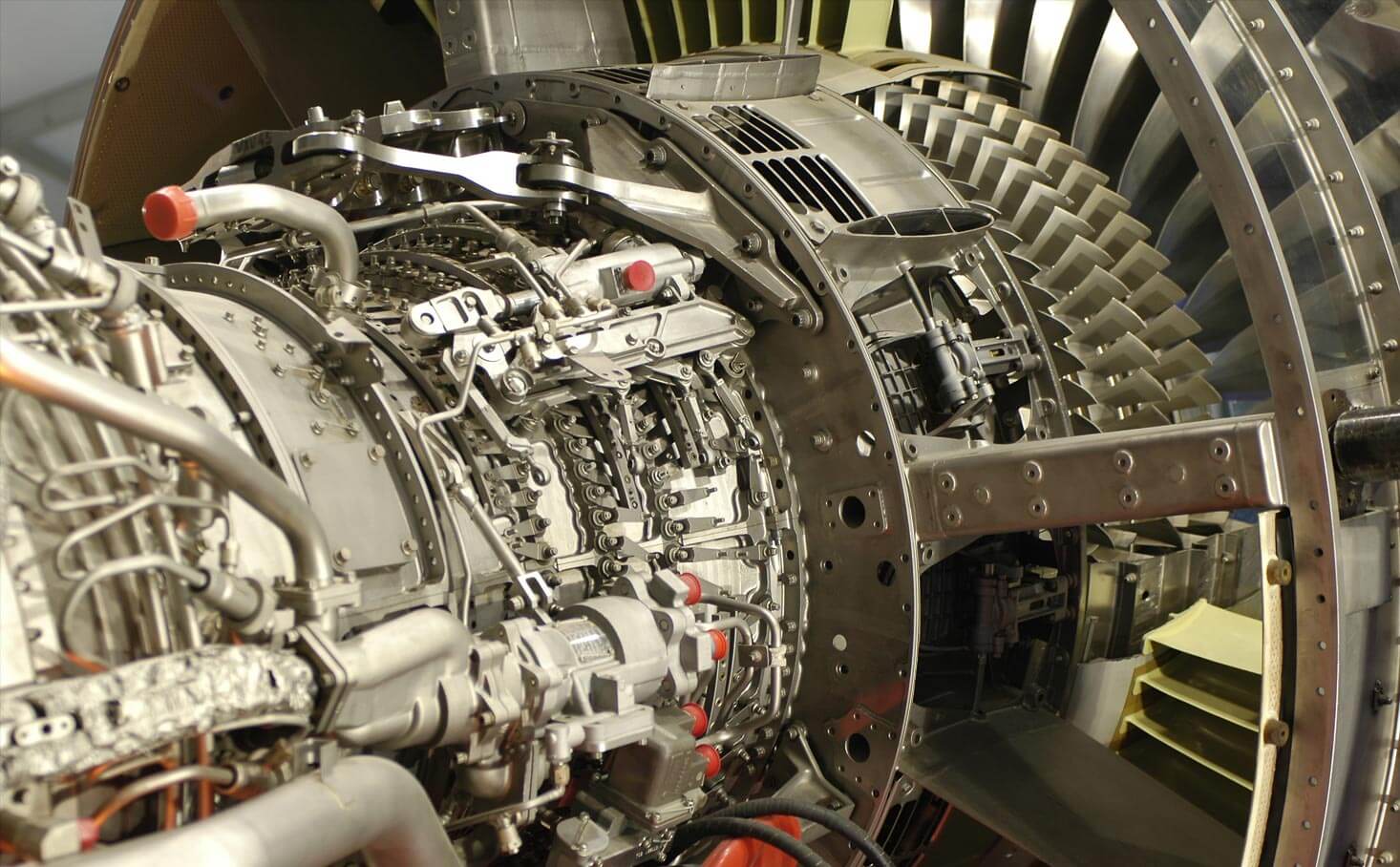

在精密制造领域,五轴数控加工技术已成为复杂曲面零件加工的”黄金标准”。从航空航天发动机叶片到医疗植入物,从汽车涡轮增压器到人形机器人关节,五轴加工的精度与效率直接决定了产品的性能上限。作为深耕精密加工13年的专业制造商,钜亮五金凭借ISO 9001:2015认证的制造体系、127台高精度设备矩阵,以及覆盖全产业链的加工能力,为全球客户提供从原型设计到批量生产的一站式解决方案。本文将深度解析五轴加工的核心优势,并揭示钜亮五金如何通过技术创新重新定义精密制造标准。

一、五轴加工的三大技术突破

1. 空间姿态自由度革命

传统三轴加工受限于刀具轴向固定,在加工复杂曲面时需多次装夹,导致累计误差高达0.05mm以上。钜亮五金采用的五轴联动技术(X/Y/Z轴+双旋转轴)可实现刀具360°空间姿态调整,单次装夹完成90%以上特征加工,将位置精度稳定控制在±0.001mm以内。例如在加工某品牌人形机器人关节时,通过五轴联动加工的齿轮箱体,其同轴度误差较三轴加工降低82%。

2. 刀具路径优化算法

钜亮五金自主研发的CAM编程系统集成动态刀具补偿技术,可根据材料特性实时调整切削参数。在加工7075铝合金航空支架时,系统自动将进给速度从1200mm/min优化至850mm/min,同时将切削深度从0.5mm提升至0.8mm,加工效率提升35%的同时,表面粗糙度Ra值从3.2μm降至1.6μm,达到光滑加工(Smooth Machining)标准。

3. 多材料加工矩阵

依托127台设备形成的加工矩阵,钜亮五金实现从钛合金(TC4)到PEEK塑料的全材质覆盖。针对医疗级316L不锈钢植入物,采用微润滑冷却技术配合金刚石涂层刀具,将加工热变形控制在0.002mm以内;在加工某汽车品牌发动机涡轮叶片时,通过高速铣削(HSM)工艺将镍基合金的加工效率提升至传统方法的2.3倍。

二、钜亮五金的差异化竞争力

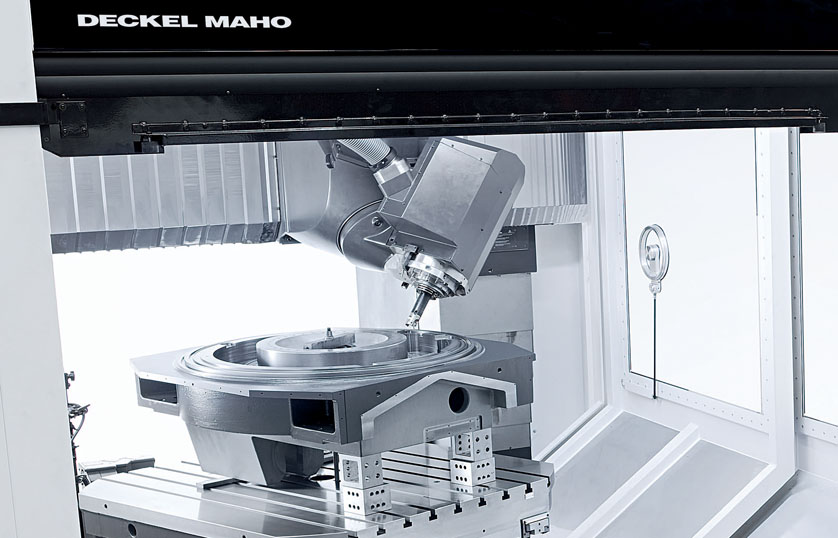

1. 设备集群的协同效应

工厂配备的五轴加工中心群组包含:

德国DMG MORI DMU 50(5台):用于微米级精密加工

日本马扎克VARIAXIS i-800(8台):擅长大型结构件加工

国产北京精雕JDGR400(12台):实现高性价比批量生产

这种梯度化设备配置使钜亮五金能够同时承接1000件以下小批量定制和10万件级批量订单,在某无人机项目中,通过设备集群协同将原型开发周期从45天压缩至18天。

2. 全流程质量管控体系

严格执行ISO 9001:2015标准的12道质检工序:

原材料光谱分析(确保成分合规)

三坐标测量仪(精度0.0005mm)

轮廓仪检测(表面粗糙度)

金相显微镜(微观结构分析)

盐雾试验(耐腐蚀性验证)

在为某医疗设备客户加工关节轴承时,通过CT扫描无损检测发现内部微裂纹,避免批量质量问题,为客户节省潜在损失超200万元。

3. 行业认证的硬实力

ISO 13485:医疗硬件生产资质

IATF 16949:汽车行业专用QMS认证

ISO 27001:数据安全管理体系

这些认证使钜亮五金成为同时具备汽车、医疗、航空航天三大领域加工资质的制造商,在加工某新能源汽车电池托盘时,通过IATF 16949要求的PPAP(生产件批准程序),确保20万件批量生产零缺陷。

三、典型应用场景解析

1. 人形机器人关节加工

为某头部机器人企业开发的谐波减速器柔轮,采用五轴联动加工:

材料:GCr15轴承钢(硬度HRC60-62)

精度要求:齿形误差≤0.003mm

解决方案:

使用CBN(立方氮化硼)刀具进行硬加工

通过在线测量补偿系统实时修正变形

最终实现2000小时连续运转无磨损

2. 航空发动机叶片加工

加工某型涡扇发动机钛合金叶片时:

挑战:薄壁结构(最小壁厚0.3mm)易变形

工艺创新:

采用高速铣削+低温冷却工艺

开发专用夹具系统分散夹紧力

加工后叶片型面精度达到±0.005mm

3. 医疗植入物定制

为骨科客户加工的髋关节股骨柄:

材料:Ti6Al4V钛合金(生物相容性要求)

表面处理:微弧氧化+羟基磷灰石涂层

关键控制点:

加工过程全程氮气保护防止氧化

最终抛光达到Ra 0.2μm镜面效果

四、选择钜亮五金的五大理由

| 维度 | 钜亮优势 | 行业平均水平 |

|---|---|---|

| 交货周期 | 原型7天,批量15天 | 原型15天,批量30天 |

| 精度保障 | ±0.001mm(ISO 2768-m级) | ±0.01mm |

| 材料覆盖 | 45种金属+12种塑料 | 20-30种常见材料 |

| 售后政策 | 质量问题48小时内免费返工 | 72小时响应 |

| 数据安全 | ISO 27001认证,加密传输 | 无系统化保障 |

结论:重新定义精密制造的标准

在智能制造浪潮中,钜亮五金通过五轴加工技术集群、全流程质量管控、行业认证体系三大支柱,构建起从原型设计到批量生产的完整生态。无论是需要±0.001mm级超精密加工的航空航天客户,还是追求48小时快速响应的医疗设备企业,钜亮五金都能提供定制化解决方案。选择钜亮,不仅是选择一家供应商,更是选择一个以技术驱动、以质量为生命的精密制造伙伴。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:单件加工成本通常高30%-50%,但通过减少装夹次数(节省50%工时)和提高材料利用率(提升20%),综合成本在批量生产时可能更低。例如某汽车客户将1000件支架从三轴改为五轴加工后,单件成本反而下降12%。

Q2:如何确保加工零件的保密性?

A:钜亮五金通过ISO 27001认证的信息安全管理体系,采用:

加密传输通道

独立生产区域

员工签署保密协议

数据销毁追溯机制

在为某军工企业加工零件时,成功通过国密级安全审计。

Q3:最小批量可以做到多少?

A:支持1件起订的柔性生产模式,通过:

快速换模系统(换模时间<15分钟)

标准化夹具库

数字化编程流程

在某消费电子项目里,成功完成3件定制化传感器外壳的紧急订单。

Q4:加工复杂曲面时如何避免过切?

A:采用三重防护机制:

CAM软件自动碰撞检测

机床在线测量补偿

操作员二次人工复核

在加工某型无人机螺旋桨时,通过该系统避免了一起价值80万元的过切事故。

Q5:表面处理有哪些选择?

A:提供28种表面处理方案,包括:

金属类:阳极氧化、电镀、喷砂、抛光

塑料类:喷涂、电镀、水转印

特殊处理:PVD镀膜、微弧氧化、陶瓷涂层

在为某高端手表客户加工表壳时,通过DLC(类金刚石涂层)处理使耐磨性提升10倍。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。