在汽车制造领域,轮毂的质量和精度直接影响着车辆的安全性和性能。而数控机床加工凭借其高精度、高效率的特点,成为了轮毂制造的关键工艺。今天,我们就以钜亮五金为例,为大家揭秘轮毂数控机床加工的详细流程,帮助大家提升加工效率。

1. 前期准备

材料选择:轮毂的材料通常有铝合金、钢等。铝合金轮毂因其重量轻、散热好等优点,应用更为广泛。钜亮五金可根据客户需求,提供多种材料的快速定制加工。在选择材料时,要考虑材料的强度、韧性、耐腐蚀性等性能,确保其能满足轮毂的使用要求。

图纸设计:精确的图纸是轮毂加工的基础。工程师会根据轮毂的规格、尺寸、形状等要求,使用专业的设计软件进行三维建模。钜亮五金拥有专业的设计团队,能够根据客户的需求,设计出符合要求的轮毂图纸。图纸设计完成后,还需要进行多次审核和优化,确保其准确性和可行性。

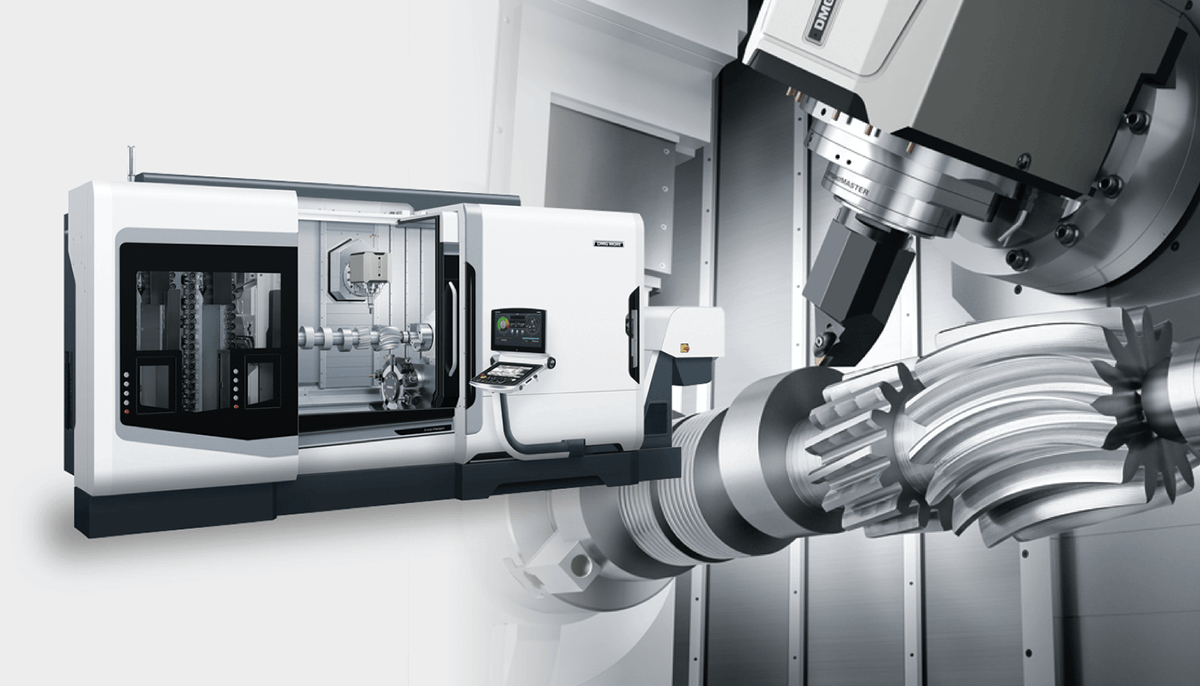

设备调试:在加工前,需要对数控机床进行调试。包括检查设备的运行状态、刀具的安装和调试、坐标系的设定等。钜亮五金拥有先进的五轴数控加工设备,配备大型高精度五轴、四轴、三轴数控加工中心等127台精密外围设备。调试人员会严格按照操作规程进行调试,确保设备处于最佳工作状态。

2. 毛坯制造

铸造或锻造:铝合金轮毂常见的毛坯制造方法有铸造和锻造。铸造是将熔融的铝合金倒入模具中,冷却后得到轮毂毛坯;锻造则是通过对铝合金坯料施加压力,使其产生塑性变形,得到轮毂毛坯。锻造轮毂的强度和韧性更高,但成本也相对较高。钜亮五金可根据客户的需求,选择合适的毛坯制造方法。

毛坯加工:铸造或锻造后的毛坯,表面可能存在一些缺陷,如气孔、砂眼等。需要对毛坯进行加工,去除表面的缺陷,保证毛坯的尺寸精度和表面质量。钜亮五金的加工人员会使用车床、铣床等设备,对毛坯进行粗加工和半精加工。

3. 数控机床加工

粗加工:粗加工的主要目的是去除大部分余量,接近轮毂的最终形状。使用数控机床的粗加工刀具,按照预先编程的路径进行加工。粗加工时,要注意刀具的选择和切削参数的设置,以提高加工效率。钜亮五金的数控加工中心具有高效的粗加工能力,能够快速去除余量。

半精加工:半精加工是在粗加工的基础上,进一步提高轮毂的尺寸精度和表面质量。使用精度更高的刀具,对轮毂进行半精加工。半精加工时,要控制好加工余量,为精加工做好准备。

精加工:精加工是轮毂加工的关键环节,直接影响着轮毂的最终质量。使用高精度的刀具,对轮毂进行精细加工,保证轮毂的尺寸精度和表面粗糙度符合要求。钜亮五金在精密原型模型加工方面拥有多年经验,精度高,可加工±0.001mm / 0.001 In及以上精度要求。

4. 表面处理

清洗:加工后的轮毂表面会残留一些切削液、铁屑等杂质,需要进行清洗。使用清洗剂和清洗设备,将轮毂表面的杂质清洗干净。

涂装:为了提高轮毂的耐腐蚀性和美观度,需要对轮毂进行涂装。涂装工艺包括底漆、面漆等。钜亮五金提供一站式表面后处理服务,能够根据客户的需求,选择合适的涂装工艺。

5. 质量检测

尺寸检测:使用量具对轮毂的尺寸进行检测,确保其符合设计要求。常见的量具包括卡尺、千分尺、三坐标测量仪等。钜亮五金拥有公司内部精密的测量和测试设备,能够验证所有材料和零件均符合规格要求。

外观检测:通过目视检查或光学检测设备,检查轮毂表面是否存在裂纹、砂眼、划痕等缺陷。

性能检测:对轮毂的力学性能、疲劳性能等进行检测,确保其能够满足使用要求。

6. 包装与发货

包装:检测合格的轮毂,需要进行包装。使用合适的包装材料,如纸箱、泡沫等,对轮毂进行包装,防止在运输过程中受到损坏。

发货:根据客户的要求,安排发货。钜亮五金会选择可靠的物流合作伙伴,确保轮毂能够及时、安全地送达客户手中。

结论

通过以上几个步骤,我们可以完成轮毂的数控机床加工。钜亮五金作为一家专业的五轴数控加工制造商,拥有先进的设备、专业的团队和严格的质量控制体系,能够为客户提供高质量的轮毂加工服务。掌握这些加工流程,能够有效提升加工效率,确保轮毂的质量。

常见问题解答(FAQ)

钜亮五金的轮毂加工精度能达到多少?

钜亮五金在精密原型模型加工方面精度高,可加工±0.001mm / 0.001 In及以上精度要求,能够满足大多数客户对轮毂加工精度的需求。

钜亮五金可以加工哪些材料的轮毂?

钜亮五金大多数材料均可快速定制加工,常见的轮毂材料如铝合金、钢等都可以进行加工。

轮毂加工的周期大概是多久?

加工周期会根据轮毂的复杂程度、批量大小等因素有所不同。钜亮五金能够利用3轴、4轴和5轴数控加工技术,在数天内快速生产原型和零件。具体的加工周期可以与钜亮五金的工作人员沟通确定。

钜亮五金的轮毂加工有售后保证吗?

有的,钜亮五金提供售后保证,若出现质量问题免费返工。同时,钜亮五金严格执行ISO质量标准,并已获得ISO 9001:2015认证,确保产品质量符合标准。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。