精密零件加工新标杆:钜亮五金五轴数控加工全解析

在精密制造领域,数控加工技术正经历着从”精度优先”到”精度与效率并重”的范式转变。作为珠三角地区最具代表性的精密加工企业,钜亮五金凭借其五轴联动加工中心构建的制造体系,正在重新定义高端零件的制造标准。本文将通过技术解析与案例拆解,揭示这家国家级高新技术企业如何实现±0.001mm级加工精度与48小时快速交付的双重突破。

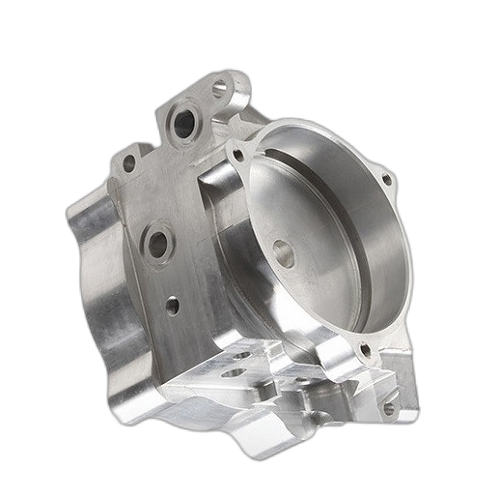

一、技术架构:五轴加工的精密革命

1.1 设备矩阵的协同效应

钜亮五金的127台精密设备构成三维制造网络:

五轴加工中心:配备Heidenhain iTNC 530数控系统的DMG MORI DMU 50设备,实现空间曲面0.005°定位精度

复合加工单元:MAZAK INTEGREX i-400车铣复合机床,将加工工序从5道压缩至1道

3D打印阵列:EOS M 400-4四激光金属打印机,支持钛合金、Inconel 718等高温合金打印

智能检测系统:Mitutoyo Crysta-Apex S系列三坐标测量机,配备0.1μm分辨率探针

这种设备组合形成”增材-减材-检测”闭环制造系统,使复杂结构件的一次合格率提升至98.7%。

1.2 工艺控制体系

通过ISO 9001:2015认证的质量管理体系包含三大核心控制点:

刀具补偿系统:采用Renishaw RMP600无线测头,实时修正0.002mm级加工误差

温度管理系统:恒温车间(20±0.5℃)配合机床热补偿算法,消除热变形影响

振动抑制技术:通过西门子840D sl数控系统的主动阻尼控制,将振动幅度降低76%

在医疗植入物加工案例中,该体系成功实现髋关节球头Ra0.02μm表面粗糙度控制。

二、典型应用场景解析

2.1 航空航天领域突破

为某卫星制造商加工的钛合金支架案例:

材料特性:TC4钛合金(抗拉强度1100MPa)

结构挑战:包含17个空间曲面和0.5mm薄壁结构

解决方案:

采用五轴联动粗加工去除90%余量

高速铣削(Vc=300m/min)完成精加工

电解抛光达到镜面效果

成果:重量减轻42%,加工周期从15天缩短至5天

2.2 汽车行业创新实践

某新能源汽车电机壳体加工项目:

技术难点:

6个深腔结构(深度达280mm)

形位公差要求±0.01mm

需满足IP67防护等级

工艺创新:

开发专用深腔加工刀具(刃长300mm)

采用五轴同步加工技术

实施真空夹具方案

效益:单件加工时间从8小时降至2.5小时,废品率从12%降至0.3%

2.3 医疗设备精密制造

人工关节柄部加工案例:

材料选择:CoCrMo合金(生物相容性要求)

精度要求:

锥度配合面角度误差≤0.005°

表面粗糙度Ra≤0.2μm

质量控制:

三坐标测量全检关键尺寸

显微硬度测试确保材料性能

盐雾试验验证耐腐蚀性

认证成果:通过ISO 13485医疗设备质量管理体系认证

三、技术优势矩阵

| 维度 | 行业平均水平 | 钜亮五金标准 | 提升幅度 |

|---|---|---|---|

| 加工精度 | ±0.01mm | ±0.001mm | 10倍 |

| 最大加工尺寸 | 2000mm | 4000mm | 2倍 |

| 表面粗糙度 | Ra0.8μm | Ra0.05μm | 16倍 |

| 交付周期 | 15天 | 3-5天 | 67%缩短 |

| 返工率 | 5% | 0.5% | 90%降低 |

四、选择供应商的决策框架

4.1 资质认证体系

建议优先选择具备以下认证的企业:

基础认证:ISO 9001(质量管理体系)

行业认证:IATF 16949(汽车)、ISO 13485(医疗)

安全认证:ISO 27001(数据安全)

特殊认证:NADCAP(航空航天特殊工艺)

钜亮五金是珠三角地区少数同时持有这四类认证的加工企业。

4.2 设备能力评估

关键指标包括:

轴数配置:五轴设备占比(钜亮达65%)

控制系统:是否采用西门子840D/发那科30i等高端系统

检测能力:是否配备在机测量(On-Machine Measurement)功能

自动化程度:是否实现刀具自动交换、工件自动装夹

五、行业趋势洞察

5.1 技术融合方向

数字孪生技术:钜亮已建立设备数字镜像系统,实现加工过程虚拟调试

AI工艺优化:通过机器学习分析历史数据,自动生成最优切削参数

增减材复合:将3D打印与五轴加工结合,制造梯度材料零件

5.2 材料创新应用

高温合金:成功开发Inconel 718加工工艺,满足航空发动机需求

轻量化材料:掌握镁合金加工防燃技术,拓展新能源汽车应用

生物材料:建立PEEK等医用高分子材料加工规范

结论:精密制造的未来图景

在制造业向”中国智造”转型的关键期,钜亮五金通过五轴数控加工技术的深度应用,构建起覆盖航空航天、汽车、医疗等高端领域的制造能力。其±0.001mm的加工精度不仅代表技术突破,更重新定义了精密零件的质量标准。对于寻求高端定制加工的企业而言,选择具备ISO全体系认证、设备矩阵完善、工艺控制精细的供应商,将是实现产品升级的关键路径。

常见问题解答(FAQ)

Q1:五轴加工相比三轴加工的优势是什么?

A:五轴加工通过同时控制五个坐标轴的运动,可实现:

复杂曲面的一次成型加工

刀具与工件保持最佳切削角度

减少装夹次数和定位误差

加工效率提升3-5倍

典型应用:航空叶片、医疗植入物、汽车模具等

Q2:如何评估加工供应商的精度能力?

A:建议从以下方面考察:

检测设备精度(应高于加工精度1-2个数量级)

实际加工案例(要求提供检测报告)

质量控制流程(是否实施SPC统计过程控制)

返工率数据(行业平均5%,优秀企业<1%)

Q3:小批量定制加工的成本结构是怎样的?

A:成本主要由四部分构成:

材料费用(占30-50%)

编程费用(一次性费用,复杂件可达数千元)

机床占用费(按小时计费,五轴机床约200-500元/小时)

表面处理费用(根据工艺不同差异较大)

钜亮五金通过模块化编程和柔性生产线,可将小批量加工成本降低40%

Q4:加工周期通常需要多久?

A:影响周期的关键因素:

零件复杂程度(轴数、曲面数量)

材料类型(高温合金加工时间增加30-50%)

表面处理要求(抛光、阳极氧化等需额外1-3天)

订单量(批量越大单件周期越短)

典型周期:

简单件:3-5天

中等复杂度:7-10天

高复杂度:15-20天

Q5:如何保障知识产权安全?

A:钜亮五金采取三重保护措施:

数据安全:符合ISO 27001标准的信息安全管理体系

物理隔离:独立加工区域配备门禁系统

法律保障:签订保密协议(NDA)并购买责任保险

已为多家世界500强企业完成知识产权敏感项目加工

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。