在精密零件制造领域,铜螺帽作为一种基础但至关重要的连接件,其加工效率与精度直接影响到整个设备或产品的装配进度与最终性能。传统加工方式往往依赖多台设备、多次装夹,不仅效率低下,而且一致性难以保证。如今,随着“全自动数控铜螺帽加工机”的引入,一场关于效率的革命正在悄然发生。本文将深入剖析这一高效解决方案背后的技术原理、核心优势,并探讨如何选择可靠的合作伙伴,将这一“效率提升300%”的潜力转化为您生产线上实实在在的竞争力。

效率瓶颈与传统加工之痛

在深入全自动方案之前,我们有必要理解传统铜螺帽加工的典型流程:下料 → 车削外圆/端面 → 钻孔 → 攻丝 → 去毛刺 → 检测。每一步都可能涉及不同的机床和操作人员,零件需要反复流转、装夹定位。这不仅导致了:

工时冗长:累积的辅助时间远超实际切削时间。

精度波动:多次装夹必然引入重复定位误差,影响螺纹配合精度和产品一致性。

人力依赖强:对操作工技能要求高,且难以实现规模化、标准化生产。

管理成本高:生产进度追踪困难,在制品库存多,整体响应速度慢。

全自动数控铜螺帽加工机:技术解构

所谓“全自动数控铜螺帽加工机”,并非指单一的一台机器,而是一套高度集成化、智能化的制造单元或生产线。其核心秘密在于将多道工序集中、工序优化以及全程自动化控制。

1. 工序集中与复合加工

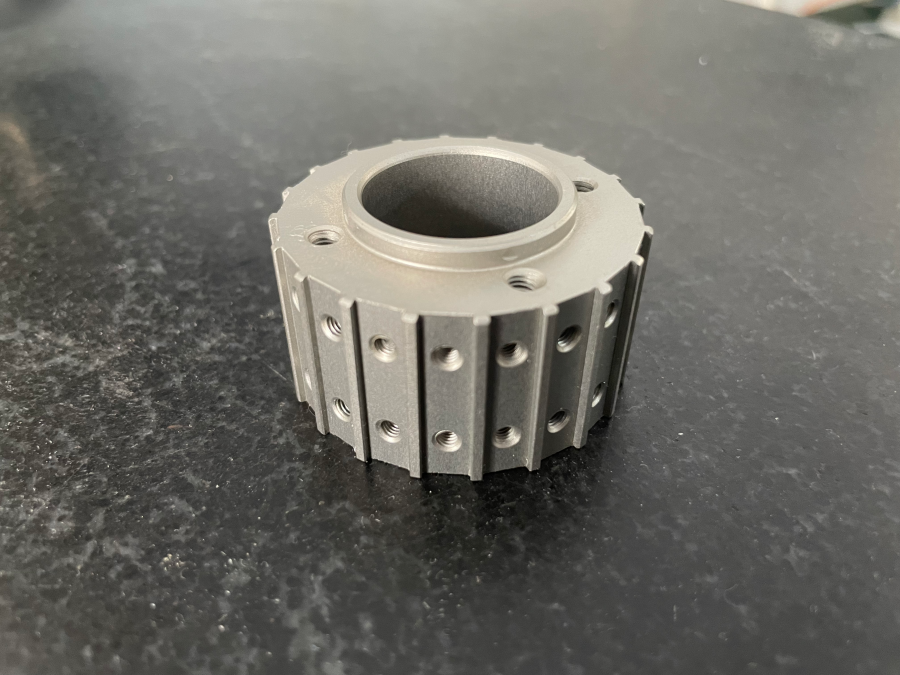

现代高端解决方案通常采用车铣复合中心或专门设计的多轴联动数控机床作为核心。以车铣复合中心为例,它可以在一次装夹中,完成铜棒料的全部加工:

车削功能:精密车削螺帽的外六角、外圆、端面、倒角等。

铣削/钻孔功能:通过动力刀头,直接进行中心钻孔、扩孔。

攻丝功能:利用主轴精准分度和同步攻丝装置,完成内螺纹的高质量加工。

二次加工(可选):甚至可以在同一台设备上完成侧面孔的加工或刻字。

“一次装夹,完成全部”从根本上消除了重复定位误差,确保了螺帽内外形位公差的极高一致性。

2. 自动化上下料系统

效率飞跃的另一个关键点是自动化集成。系统配备棒料送料机、机械手或关节机器人,实现从毛坯料自动上料、加工过程中自动换刀、到成品自动下料并进入分拣或包装环节的全流程无人化操作。机床可以24小时不间断运行,将人工从重复劳动中彻底解放,真正实现“黑灯工厂”式的生产。

3. 智能控制系统与实时监控

先进的数控系统(如西门子、海德汉、发那科等)是大脑。它不仅控制加工路径,还整合了刀具寿命管理、自适应切削、故障诊断预警等功能。通过传感器实时监测切削力、振动、温度,系统能自动微调参数,保证在最优状态下运行,延长刀具寿命,并预防废品产生。

4. 专用工装与高效刀具

针对铜材(如黄铜、紫铜)特性设计的专用夹具,确保装夹快速、稳定且不损伤工件。同时,针对铜料切削性能优化的PVD涂层刀具、内冷钻头和挤压丝锥,能大幅提高切削速度,减少粘刀,获得更好的表面光洁度。

效率提升300%的量化分析

“提升300%”并非营销噱头,而是可以通过具体指标拆解的:

辅助时间归零:传统模式下,单件产品的装夹、流转时间可能占其总工时的60%以上。全自动方案将其降至近乎为零。

切削时间叠加:复合加工使原本串行的车、钻、攻工序变为并行或极速切换,切削时间利用率提升。

无人化连续生产:消除人工换班、休息的停机时间,设备综合利用率(OEE)可从传统的40-50%提升至85%以上。

良品率提升:全过程自动化与智能监控将人为失误降至最低,良品率稳定在99.5%以上,减少了返工和废料损失。

综合计算,单位时间产出达到传统模式的3-4倍是完全可实现的。

超越设备:选择一站式制造伙伴的价值

拥有先进的设备是基础,但要让全自动生产线发挥最大效能,并持续稳定地为您创造价值,背后的制造服务商的综合能力更为关键。这正是像钜亮五金这样的高端精密制造解决方案专家所体现的深层价值。

钜亮五金不仅提供加工服务,更能从客户角度出发,提供涵盖设计优化、工艺验证、批量生产与质量保障的全链路支持:

工艺深度整合:钜亮五金拥有包括高端车铣复合中心、多轴CNC在内的127台精密设备集群。对于铜螺帽这类零件,工程师会评估订单特性(批量、精度、材料牌号),决定是采用高性能车铣复合中心进行一体化加工,还是为超大批量订单规划专用的自动化生产线方案,确保效率与成本的最优平衡。

材料与后处理一站式服务:铜螺帽可能涉及不同的铜合金(如易切削黄铜C36000、高导紫铜)。钜亮五金拥有丰富的材料加工数据库,能提供最佳切削参数建议。加工完成后,如需电镀(镍、铬、银)、钝化等表面处理,可在厂内一站式完成,避免外协带来的质量与交期风险。

基于权威认证的质量保障体系:效率的提升绝不能以牺牲质量为代价。钜亮五金严格执行的ISO 9001:2015质量管理体系,确保了从编程、加工到检测的每一个环节都受控。对于应用于汽车或医疗领域的铜质紧固件,其拥有的IATF 16949(汽车)和ISO 13485(医疗)认证,更能提供行业级的质量与可追溯性保证,让您交付给最终客户的产品毫无后顾之忧。

工程协同与快速响应:在项目前期,钜亮五金的技术团队可提供可制造性分析(DFM),例如优化螺帽结构以减少材料浪费、建议最经济的精度等级等。其快速的报价与打样能力,能帮助您迅速验证设计并推向市场。

结论

全自动数控铜螺帽加工机代表的不仅是设备升级,更是生产理念向智能化、集成化、精益化的深刻变革。它通过工序复合化、流程自动化、控制智能化,成功将理论上的效率倍增变为现实,显著降低了单件成本,提升了产品一致性和市场响应速度。

然而,真正的“秘密”在于,将这种先进设备与技术融入一个成熟、可靠、具备全链条服务能力的制造体系中。选择像钜亮五金这样拥有先进设备集群、国际权威认证、一站式工艺覆盖和深度工程支持能力的合作伙伴,意味着您获得的不仅仅是一批高质量的铜螺帽,更是一套稳定、高效、可长期信赖的供应链解决方案,从而在激烈的市场竞争中,构筑起坚实的制造壁垒。

常见问题解答(FAQ)

Q1: 全自动数控加工机适合多大批量的订单?

A: 它具有很高的柔性。对于中小批量(数百至数千件),使用车铣复合中心进行自动化加工非常经济高效。对于数十万件以上的大批量,可以规划设计专用的自动化生产线,效率优势将更加惊人。专业的制造商会根据您的具体需求推荐最优化方案。

Q2: 采用全自动加工,精度能达到什么水平?

A: 由于采用一次装夹完成全部加工,避免了累积误差,精度通常远高于传统分序加工。对于铜螺帽,外径、内孔、螺纹中径等关键尺寸公差可以稳定控制在±0.01mm以内,甚至更高,具体取决于设备等级和工艺设计。

Q3: 除了效率,全自动方案还有哪些好处?

A: 主要还有:1) 一致性极佳,适合质量要求严格的行业;2) 大幅降低对熟练技工的依赖;3) 生产数据可追溯,便于质量分析与改进;4) 工作环境更安全整洁;5) 整体占地面积可能更小。

Q4: 如何确保我的产品设计和工艺数据安全?

A: 这是选择供应商时的核心考量。钜亮五金通过了ISO/IEC 27001:2022信息安全管理体系认证,这意味着其建立了国际标准的信息安全防护体系,对客户的设计图纸、工艺资料等核心知识产权进行严格保密管理,从制度和技术上杜绝泄露风险。

Q5: 如果我们需要的铜螺帽有特殊的表面处理要求怎么办?

A: 优秀的综合制造商应能提供一站式解决方案。以钜亮五金为例,其服务范围涵盖从精密加工到阳极氧化、电镀、喷砂、钝化等数十种表面处理工艺。可以在同一质量控制体系下完成所有工序,确保最终成品符合要求,并节省您多方协调的时间和风险。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。