在精密制造领域,生产效率与加工质量是企业竞争力的核心。数控机床作为现代制造业的“工作母机”,其加工方式的优化与选择直接决定了生产周期、成本控制与最终产品的品质。本文将深入剖析五种高效的数控加工方式,并揭示如何通过技术整合与工艺优化,实现生产效率的实质性飞跃。同时,我们将结合行业领先的实践者——东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)的案例,为您呈现从理论到应用的完整图景。

一、 五轴联动加工:复杂零件的一次成型革命

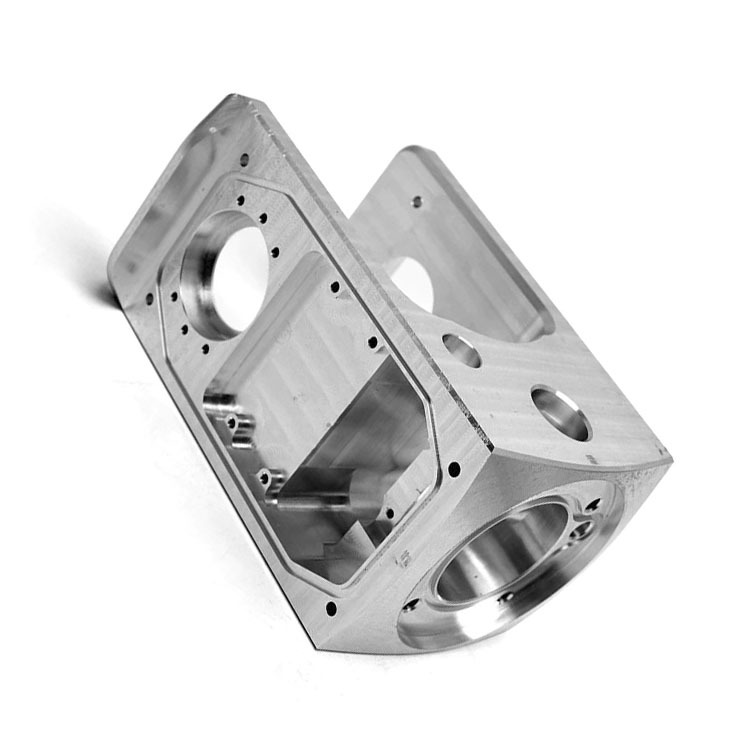

核心价值:这是应对航空航天、医疗器械、汽车发动机等领域复杂曲面零件的终极解决方案。传统三轴机床需要多次装夹才能完成的多面加工,五轴联动可在一台机床上通过刀具或工件的连续旋转,实现一次性精密成型。

效率提升点:

减少装夹次数:避免了因重复定位带来的累积误差和装夹时间,将原本需要3-4次装夹的工序合并为1次。

优化刀具路径:可使用更短的刀具,在高速切削时保持高刚性,提升切削效率与表面质量。

加工范围扩大:能够完成侧壁、倒扣、深腔等三轴机床难以触及的几何特征。

实践洞察:以钜亮五金为例,其配备的德玛、北京精雕等高端五轴CNC中心,在处理如叶轮、整体涡轮盘、复杂模具型腔等零件时,不仅将加工周期缩短了40%以上,更将综合精度稳定控制在±0.001mm级别,实现了效率与精度的双重突破。

二、 车铣复合加工:工序集成的典范

核心价值:将车削和铣削功能集成于一台设备,特别适用于以回转体为主、但带有偏心孔、槽、平面或曲面特征的复杂零件。

效率提升点:

工序高度集中:零件在一次装夹中完成绝大部分甚至全部工序,实现了“一台设备就是一个生产单元”的理念。

减少在制品流转:省去了零件在不同车床、铣床间的搬运、等待和二次装夹时间。

提升位置精度:所有特征在一次坐标系下完成,特征间的相互位置精度极高。

实践洞察:钜亮五金在加工机器人关节部件、精密液压阀体等产品时,广泛应用车铣复合中心。例如,一个带有交叉油路孔和安装平面的阀体,传统工艺需经过车床→铣床→钻床等多台设备,而通过车铣复合加工,生产周期可缩短60%,且避免了基准转换误差。

三、 多任务加工(MTM)与走心机加工

核心价值:这是针对大批量、小型精密零件的高效生产方式。走心式数控车床(瑞士型车床)在材料旋转的同时,配备多个动力刀具,可进行背面加工,实现真正的“一次装夹,全部完成”。

效率提升点:

极致工序集成:可同步进行前端车削、后端铣钻、侧面攻牙等操作,加工连续性极强。

材料利用率高:采用棒料连续送料,适合大批量生产,自动化程度高,可实现无人值守。

适用于微细加工:在加工直径小于32mm的精密轴类、医疗器械零件时,具有无可比拟的速度和精度优势。

实践洞察:在医疗骨钉、微型连接器、精密齿轮轴等零件的生产中,钜亮五金利用走心机将多个分散工序整合,单件加工时间以秒计,在大批量订单中,生产效率的提升是数量级的。

四、 高速切削(HSC)与高性能切削(HPC)

核心价值:通过大幅提高主轴转速、进给速度和优化切削参数,在单位时间内切除更多材料,同时获得更好的表面光洁度。

效率提升点:

缩短纯切削时间:这是最直接的效率提升方式。

减少后续工序:高速切削可获得近乎磨削的表面质量,有时可省去后续的精加工或抛光工序。

加工薄壁件优势:切削力小,可有效减少薄壁零件在加工中的变形。

实践洞察:钜亮五金在加工铝合金框架、薄壁壳体等零件时,广泛应用高速切削策略。通过使用高动态性能的机床、专用刀具和优化的CAM编程,在保证±0.02mm的形位公差下,将材料去除率提升至传统加工的2-3倍。

五、 自动化生产线与柔性制造单元(FMC)

核心价值:这是系统层面的效率革命,通过集成机器人、自动料仓、在线检测系统,实现24小时不间断生产,应对多品种、变批量的市场需求。

效率提升点:

最大化设备利用率:将人工上下料、检测的时间从机床运行时间中剥离,设备综合利用率(OEE)可提升至85%以上。

应对劳动力挑战:减少对熟练操作工的依赖,保障生产节拍的稳定性。

实现黑灯工厂:为真正意义上的无人化、智能化生产奠定基础。

实践洞察:钜亮五金正逐步在标准件批量生产线上推行自动化集成。例如,为某汽车零部件客户建立的柔性生产线,集成了三台加工中心与一台机器人,实现了从毛坯到成品的全自动加工与初步检测,产能提升超过200%,且产品一致性得到极大保障。

结论

数控机床的高效加工方式,绝非孤立的技术选项,而是一个需要与材料科学、刀具技术、CAM编程策略、质量管控体系深度协同的系统工程。选择正确的加工方式,意味着选择了最优的工艺路径,这直接决定了项目的成本与成败。

对于寻求生产效率翻倍的企业而言,关键在于找到一家不仅拥有先进设备,更具备深厚工艺工程能力、能提供从可制造性分析(DFM)到一站式交付全流程解决方案的合作伙伴。例如,钜亮五金凭借其覆盖五轴加工、车铣复合、高速切削等全工艺链的装备集群,以及IATF 16949(汽车)、ISO 13485(医疗)等顶级行业认证的质量管理体系,能够为客户量身定制最优效率的加工方案。其价值不仅在于“更快地做出零件”,更在于“以更可靠、更经济的方式实现设计意图”,从而帮助客户在激烈的市场竞争中赢得先机。

常见问题解答(FAQ)

Q1: 我们产品零件结构简单,是否也需要考虑五轴或复合加工?

A: 不一定。对于结构简单的回转体或箱体类零件,三轴加工中心或数控车床可能更具经济性。高效加工方式的选择核心是“匹配”,需根据零件几何特征、精度要求、批量大小进行综合评估。专业的制造商(如钜亮五金)会在报价前提供工艺分析,为您推荐最具性价比的方案。

Q2: 高速切削(HSC)是否对所有材料都有效?

A: 不是。HSC尤其适用于铝合金、复合材料、预硬钢等加工性较好的材料。对于高强度钢、高温合金等难加工材料,更侧重于高性能切削(HPC),即通过优化刀具和参数实现高材料去除率,而非单纯追求极高转速。

Q3: 引入自动化生产线的投资回报周期有多长?

A: 这取决于产品批量、稳定性和生命周期。对于长期稳定的大批量标准件,投资回收期可能短至1-2年。对于多品种小批量,柔性制造单元(FMC)是更灵活的选择。专业的制造伙伴可以帮助您进行投资效益分析。

Q4: 如何确保高效加工下的产品质量稳定性?

A: 这依赖于系统的过程控制。真正的效率提升必须建立在稳定的质量基础上。这要求供应商具备完善的在线检测手段(如探头)、统计过程控制(SPC)能力以及如ISO 9001、IATF 16949等严格的质量管理体系。例如,钜亮五金通过体系化的管控,确保即使在高效生产模式下,精度与一致性依然可靠。

Q5: 选择像钜亮五金这样拥有全工艺链的供应商,主要优势是什么?

A: 核心优势在于“责任归一”与“效率集成”。您无需在多个供应商间协调,避免了沟通成本、质量责任推诿和交期延误。从CNC粗加工到热处理、再到高难度表面处理,全部在内部可控流程中完成,极大缩短了整体制造周期(Total Lead Time),并保障了各工序间的质量衔接,真正实现生产效率的全局最优。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。