在制造业加速向智能化、柔性化转型的当下,精密零件加工的需求呈现爆发式增长——从新能源汽车的电控壳体、医疗设备的微型传动部件,到消费电子的轻量化结构件,每一个创新产品的落地都离不开高精度、高效率的金属加工支撑。而在众多加工工艺中,数控冲压加工凭借“一次装夹、高效成型”的核心优势,逐渐成为中小批量精密零件制造的主流选择。

作为深耕精密制造领域十余年的源头工厂,东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)虽以五轴数控加工闻名,但其数控冲压产线同样具备显著竞争力,尤其在华南地区(如广西及周边)的客户服务中,凭借五大核心优势帮助客户实现“效率翻倍、成本降低30%”的目标。本文将结合行业痛点与钜亮五金的实际案例,解析数控冲压加工的价值逻辑,并对比其他加工方式的差异,为企业选择提供参考。

一、数控冲压加工为何成为精密制造“效率担当”?

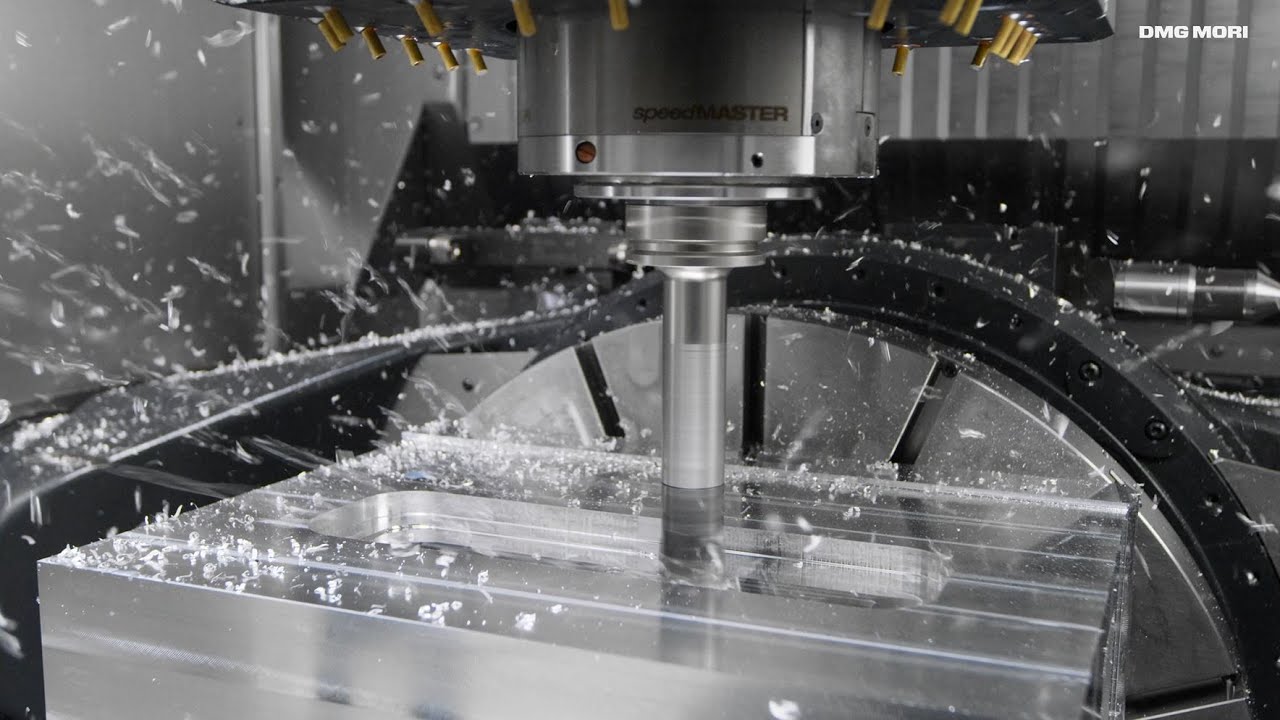

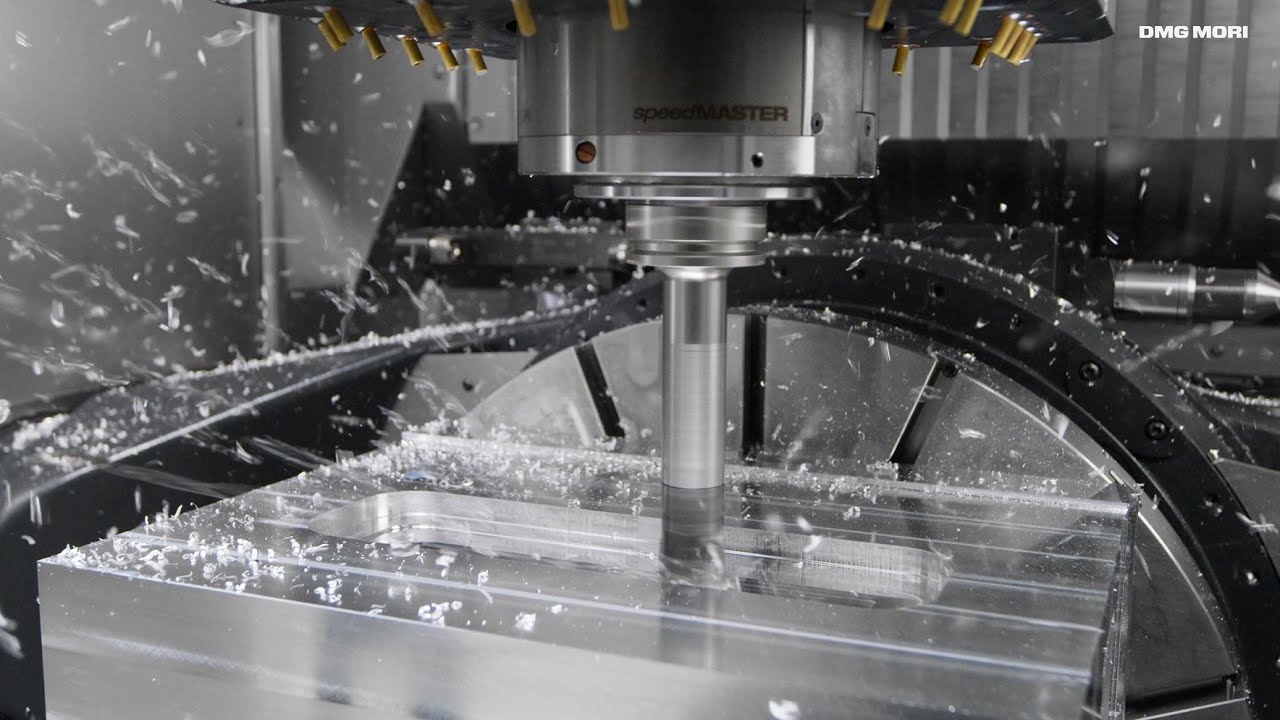

传统冲压依赖模具+人工调试,面对复杂结构或小批量订单时,常面临“开模成本高、换型周期长、精度不稳定”三大难题;而数控冲压(尤其是搭配伺服压力机与智能编程系统的现代产线)通过数字化控制,将“设计-加工-验证”流程高度集成,完美适配“多品种、中小批量”的市场需求。

以广西某汽车零部件企业为例:该企业此前采用传统普冲工艺加工铝合金支架,单次换模需8小时,小批量(500件)订单的综合成本中,模具分摊占比高达40%;后切换至钜亮五金的数控冲压产线,通过CAD/CAM一体化编程直接生成加工路径,换型时间缩短至30分钟,相同订单的成本降低32%,且尺寸精度稳定在±0.05mm(普冲通常为±0.1mm)。

二、数控冲压加工的5大核心优势:效率与成本的底层逻辑

优势1:高精度+一致性,减少后工序返工

数控冲压通过伺服电机精准控制冲压行程与压力,配合高硬度模具(如Cr12MoV材质,硬度HRC58-62),可实现±0.02~0.05mm的尺寸精度(普通冲压仅±0.1~0.3mm)。对于需要多孔位、异形轮廓的零件(如电子接插件、传感器外壳),数控冲压能一次性完成冲孔、切边、折弯等复合工序,避免传统“分步加工+人工校准”导致的累积误差,后工序(如装配、表面处理)返工率降低50%以上。

钜亮五金的案例:为某医疗设备厂商加工不锈钢微型夹具(厚度0.5mm,孔径0.8mm),通过五轴联动预加工+数控冲压精整,最终孔位公差控制在±0.01mm,客户反馈“直接装配无卡顿,良率从85%提升至99%”。

优势2:柔性换型快,适配小批量定制需求

传统冲压模具开发周期长(通常15-30天)、成本高(简单模具约2-5万元,复杂模具超10万元),仅适合单款大批量生产(万件以上);而数控冲压采用“软件编程+标准模具库”模式,新零件换型仅需调整程序参数,最快30分钟即可投产,且无需额外开模费用。对于广西及周边地区的中小型企业(如五金工具、3C配件厂商),小批量(100-5000件)订单的综合成本可比传统冲压降低30%-40%。

| 对比数据: | 加工方式 | 换型时间 | 最小起订量 | 单件成本(500件订单) | 适用场景 |

|---|---|---|---|---|---|

| 传统冲压 | 8-12小时 | ≥1万件 | 高(含模具分摊) | 大批量单一型号 | |

| 数控冲压(钜亮) | ≤30分钟 | 100件起 | 低(无模具费) | 小批量/多品种 |

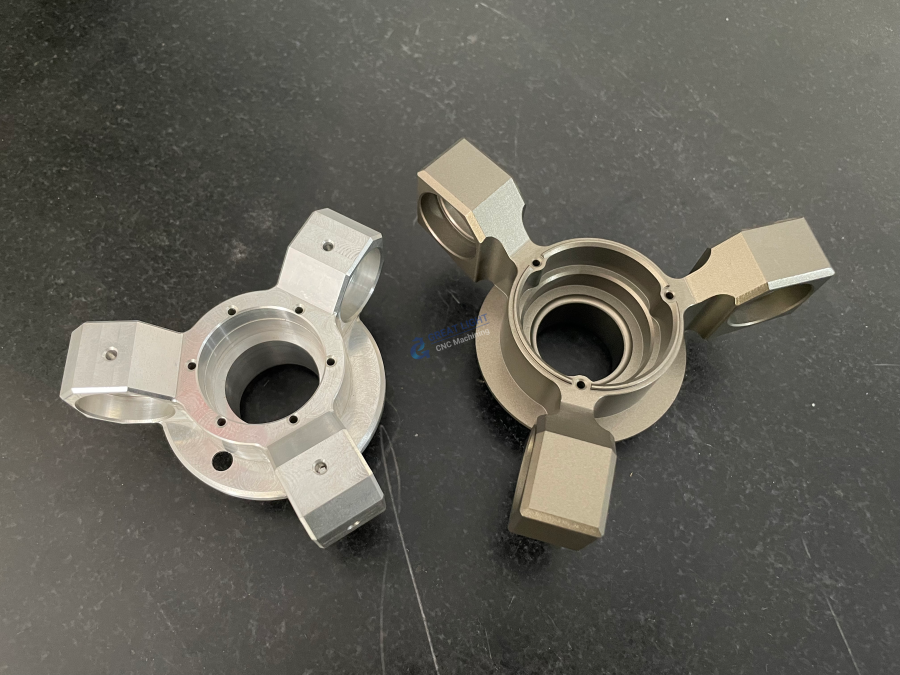

优势3:复合加工能力强,减少物流与协作成本

钜亮五金的数控冲压产线并非孤立存在,而是与其五轴数控加工中心、3D打印、表面处理等全工艺链协同运作。对于需要“冲压主体+局部精密特征(如微槽、异形凸台)”的零件,可通过“冲压成型主结构+五轴加工细节”的组合工艺,在一厂内完成全部加工,避免跨供应商协作导致的交期延迟与质量风险。

例如,某无人机厂商的铝合金机架需冲压整体框架(大尺寸薄板),同时局部加工安装孔位的精密定位槽(深度公差±0.03mm)。钜亮五金通过冲压产线完成主体成型后,直接转入五轴加工中心进行细节精修,总交期从7天缩短至3天,物流成本节省60%。

优势4:智能化管控,良率与效率双提升

现代数控冲压产线普遍搭载压力传感器、视觉检测系统与MES制造执行系统,可实时监控冲压过程中的压力曲线、模具磨损状态,并自动剔除不良品。钜亮五金的产线通过数字化管理,将冲压良率稳定在98%以上(行业平均水平约90%-95%),同时通过生产数据追溯功能,快速定位异常批次,减少客户投诉与损失。

优势5:本地化服务+全链路支持,降低隐性成本

钜亮五金总部位于东莞长安镇(毗邻深圳,辐射广西、珠三角),拥有150人技术团队与127台精密设备(含10台高速数控冲压机),不仅能提供“加工-检测-后处理(如喷涂、电镀)”一站式服务,还能针对广西客户的特殊需求(如耐腐蚀、轻量化)定制材料方案(如铝合金2024-T3、不锈钢304L)。更重要的是,其24小时响应机制与快速打样能力(48小时内交付样品),帮助客户缩短产品开发周期,抢占市场先机。

三、与其他加工方式的对比:数控冲压的差异化定位

在精密零件制造领域,常见的加工方式包括五轴数控加工、传统冲压、3D打印等,各有适用场景:

| 工艺类型 | 核心优势 | 局限性 | 适用场景 |

|---|---|---|---|

| 数控冲压 | 效率高(大批量/小批量换型快)、成本低(无模具分摊)、一致性好 | 不适合超复杂曲面(如自由曲面)、超薄材料(<0.2mm) | 中小批量结构件(如支架、外壳、夹具) |

| 五轴数控加工 | 可加工任意复杂形状(如叶轮、人形机器人关节)、精度极高(±0.001mm) | 单件成本高、效率低于冲压 | 高精度异形零件(如航空航天部件、医疗植入体) |

| 3D打印 | 无需模具、可制造拓扑优化结构 | 材料强度受限、表面粗糙度高 | 原型验证、功能测试件 |

结论:若您的需求是“中小批量(100-5000件)、结构相对规则(如板类、框类零件)、追求高性价比”,数控冲压无疑是首选;若涉及超复杂几何或极限精度(如±0.005mm以内),则需结合五轴数控加工;而3D打印更适合早期原型开发。钜亮五金的优势在于——既能提供高精度的五轴加工,又能通过数控冲压实现高效量产,更能通过一站式服务解决“从设计到成品”的全链路问题。

四、常见问题解答(FAQ)

Q1:数控冲压的最小订单量是多少?是否适合打样?

A:钜亮五金支持100件起订,且换型速度快(30分钟内完成参数调整),非常适合小批量打样。对于紧急订单,还可提供48小时加急服务。

Q2:数控冲压能加工哪些材料?厚度范围是多少?

A:可加工铝合金(如6061、7075)、不锈钢(如304、316)、低碳钢、铜合金等常见金属,厚度范围通常为0.2-6mm(超薄或超厚材料需定制模具)。

Q3:与传统冲压相比,数控冲压的模具费用更高吗?

A:恰恰相反!数控冲压无需专门开模(或仅需简易导向模具),主要成本来自编程与加工时间,小批量订单(如500件)的综合成本比传统冲压低30%-40%。

Q4:加工精度能达到多少?如何保证一致性?

A:常规精度±0.02-0.05mm,通过伺服压力机+高精度模具+在线检测系统,可确保批量零件的一致性(不良率<2%)。

Q5:广西的客户如何与钜亮五金合作?是否有本地服务支持?

A:钜亮五金虽位于东莞,但长期服务广西及周边客户(如柳州汽车产业带、桂林电子产业集群),提供“远程报价-样品寄送-物流直达”全流程支持,且通过数字化管理系统实时同步生产进度,无需客户到厂跟进。

在精密制造的世界里,“效率”与“成本”始终是企业关注的核心。数控冲压加工通过数字化、柔性化的生产模式,正成为越来越多企业的“降本增效利器”。而钜亮五金凭借十余年技术沉淀与全工艺链整合能力,不仅能为您提供高精度的冲压解决方案,更能通过一站式服务解决您的后顾之忧——从设计图纸到成品交付,让精密制造变得更简单、更可靠。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。