在高端装备制造领域,TC4钛合金因其优异的综合性能(比强度高、耐腐蚀性强、生物相容性好)被广泛应用于航空航天、医疗器械、能源装备等关键场景。然而,这种“明星材料”在数控车削加工中却以“难加工”著称——其低导热性、高化学活性、易粘刀等特性,常导致刀具磨损加剧、表面质量不稳定、尺寸精度失控等问题。作为深耕精密加工十余年的源头工厂,东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)基于五轴数控加工中心与全工艺链服务经验,总结出一套针对TC4钛合金数控车削的难点破解方案与实操技巧,为行业提供可复用的技术参考。

一、TC4钛合金的特性:为何“难加工”?

TC4钛合金(Ti-6Al-4V)的化学成分为6%铝、4%钒、其余为钛,其加工难点本质源于材料本身的物理与化学特性:

低导热性(约6.7W/(m·K),仅为钢的1/5~1/7):切削产生的热量难以通过切屑和工件传导散失,90%以上热量集中在刀具切削刃区域,加速刀具磨损。

高化学活性:在高温(>300℃)下易与刀具材料(如高速钢中的铁、碳化钨)发生化学反应,形成脆性化合物(如TiC、TiN),导致刀具粘结破损。

弹性模量低(约110GPa,约为钢的1/2):加工后工件易回弹,影响尺寸精度;同时薄壁件加工时易变形,需额外控制夹紧力。

切屑形态特殊:切削时易形成长而韧的带状切屑(尤其在低速或进给量过小时),缠绕刀具或工件,划伤已加工表面。

这些特性叠加,使得TC4钛合金的数控车削效率通常仅为普通钢材的1/4~1/3,刀具寿命可能缩短50%以上,对工艺参数的选择与执行提出了极高要求。

二、TC4钛合金数控车削的核心难点与对应解决方案

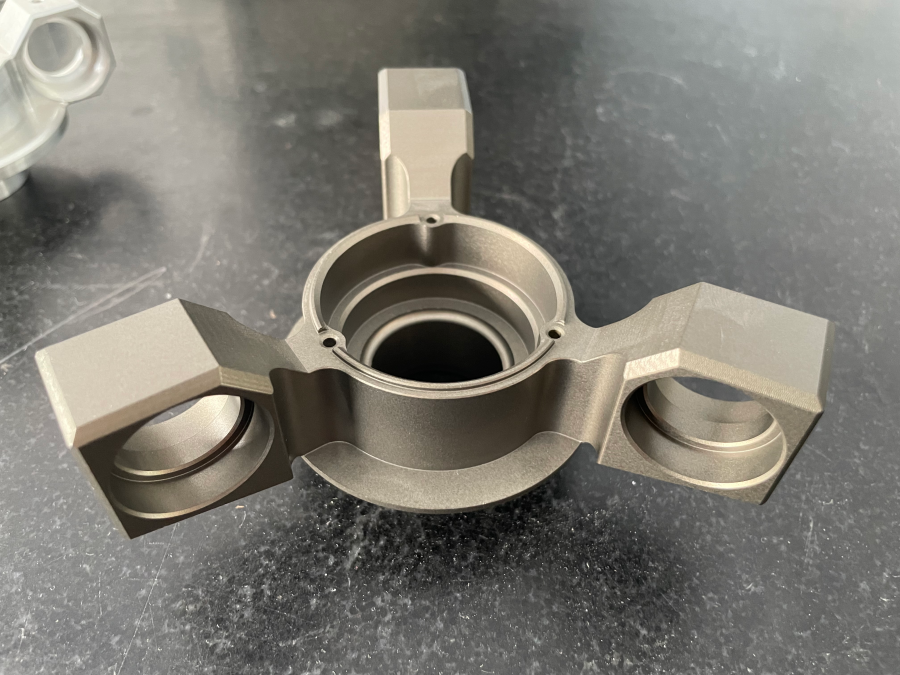

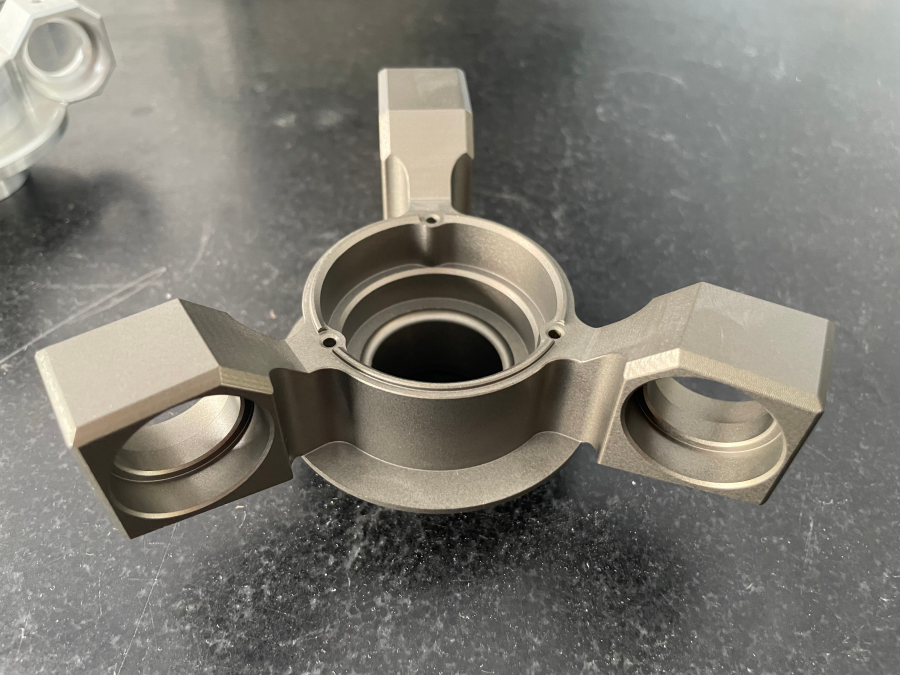

结合钜亮五金的实际加工案例(如航空航天用钛合金轴类零件、医疗器械用微型钛合金连接件),我们将难点拆解为五大场景,并给出针对性解决策略。

难点1:刀具磨损快,寿命短

现象:车削过程中,刀具前刀面易出现月牙洼磨损,后刀面产生剧烈磨粒磨损,尤其在连续加工30~60分钟后,尺寸精度与表面粗糙度急剧恶化。

原因:高温+高应力+化学反应共同作用。钛合金的低导热性使切削区温度可达800~1000℃,而刀具材料(如普通硬质合金)在此温度下硬度下降,同时与钛合金发生亲和反应。

解决方案:

优选刀具材料:优先选用细晶粒(0.2~0.5μm)或超细晶粒(≤0.2μm)硬质合金(如YG813、YW2),其高温硬度与抗粘结性优于普通硬质合金;对于更高要求场景,可采用涂层刀具(如TiAlN、TiN/TiAlN复合涂层),涂层厚度控制在3~5μm,可提升刀具寿命3~5倍。

优化几何参数:前角取5°~10°(平衡切削力与刃口强度),后角取10°~15°(减少后刀面与工件的摩擦),主偏角取45°~75°(减小径向切削力,避免工件变形),刃倾角取0°~5°(控制切屑流向)。

控制切削参数:切削速度不宜过高(建议40~80m/min,普通钢材的1/3~1/2),进给量0.05~0.15mm/r(避免切屑过薄加剧粘结),背吃刀量0.1~0.5mm(根据零件刚性调整)。

难点2:表面质量差(粗糙度超标、烧伤)

现象:加工后表面出现振纹、划痕或局部烧伤(氧化变色),粗糙度Ra难以稳定在0.8μm以下(精密件要求Ra≤0.4μm)。

原因:切屑粘连划伤表面、切削热导致局部金相组织变化(如α相转变为β相)、刀具磨损后刃口不锋利。

解决方案:

抑制切屑粘连:通过增大进给量(避免切屑过薄)或使用断屑槽刀具(如钜亮五金采用的“螺旋型断屑槽”硬质合金刀片),将长切屑断裂为短屑(长度≤5mm),减少缠绕风险。

降低切削热:采用油基切削液(如硫化油或极压乳化液)进行充分冷却,重点喷射至切削刃与切屑接触区域;若零件对清洁度要求高(如医疗件),可使用微量润滑(MQL)技术,通过压缩空气将润滑油雾化喷射,既降温又避免污染。

精细化刀具管理:每加工20~30件后检查刀具磨损状态(重点观察后刀面磨损带宽度VB,精密加工时VB≤0.1mm),及时换刀避免“钝刀加工”导致的表面恶化。

难点3:尺寸精度不稳定(尤其是薄壁件)

现象:加工后的轴类零件外径或内孔尺寸偏差超过±0.01mm(精密要求±0.005mm),薄壁套类零件加工后出现椭圆度或壁厚不均。

原因:钛合金弹性模量低,夹紧力或切削力易导致工件弹性变形;薄壁件刚性差,加工时受切削力挤压产生让刀。

解决方案:

优化装夹方式:避免直接夹紧非加工面(如薄壁外圆),改用专用软爪(包铜或聚氨酯层)或真空吸附夹具,减少夹持应力;对于轴类零件,采用“一夹一顶”方式(卡盘夹持一端,顶尖支撑另一端),并控制夹紧力在材料屈服强度的10%~20%。

分阶段加工:粗加工时预留0.2~0.5mm余量,释放大部分内应力;半精加工后松开工件,让变形恢复后再进行精加工(最终尺寸一次性到位)。

控制切削力:采用小切深(ap≤0.2mm)、小进给(f≤0.1mm/r)的“轻负荷”策略,配合高转速(n=1000~2000r/min,对应中低切削速度)平衡效率与稳定性。

难点4:排屑不畅(切屑缠绕或堵塞)

现象:长切屑缠绕在刀具或工件上,划伤已加工表面;窄槽加工时切屑堆积,导致刀具崩刃或排屑槽堵塞。

解决方案:

断屑工艺优化:通过调整进给量(f≥0.08mm/r)与刀具断屑槽参数(如槽深0.5~1.0mm,槽宽与切屑厚度匹配),强制切屑断裂;钜亮五金在复杂槽型加工中,会采用“啄式车削”(间歇进给,每次进给0.02~0.05mm,退刀排屑后再进给)。

辅助排屑装置:对于深孔或窄槽加工,可在刀杆上增加内冷孔(通高压切削液),将切屑从切削区域冲出;或在机床主轴端部加装吹气喷嘴,实时清理切屑。

难点5:特殊结构加工(异形面、微小特征)

现象:钛合金叶轮叶片、医疗微型连接件等异形曲面或直径<2mm的微小特征,易出现加工震颤、尺寸超差或表面烧伤。

解决方案:

五轴联动技术(钜亮五金核心优势):对于复杂曲面(如叶片型面),采用五轴数控车削中心(如配备B/C轴摆头的车铣复合机床),通过调整刀具与工件的相对角度,始终保持最佳切削状态(减小刀具倾角导致的干涉风险),同时避免单方向切削力集中。

微细加工策略:针对直径≤2mm的微小轴/孔,选用超微刀具(刃径0.1~0.5mm,如钜亮五金库存的日本OSG微钻头),配合超高转速(n≥5000r/min)与极小进给(f≤0.01mm/r),并通过在线测量(如接触式测头实时反馈尺寸)补偿误差。

三、钜亮五金的TC4钛合金加工实践:技术+设备的双重保障

作为东莞“五金模具之都”的精密加工标杆企业,钜亮五金针对TC4钛合金加工建立了全链路解决方案:

设备集群:配备德国德玛吉(DMG)、日本兄弟(Brother)等品牌的高精度五轴数控车床(定位精度±0.002mm,重复定位精度±0.001mm),最大加工直径400mm,支持复杂曲面一次成型;同时拥有十余台专用钛合金加工车床(配备油雾回收与恒温控制系统,车间温度控制在20±2℃)。

工艺数据库:基于十年加工经验,沉淀了TC4钛合金在不同结构(轴类、套类、异形件)、不同精度要求(IT5~IT8级)下的最优参数组合(切削速度、进给量、刀具型号),新项目导入时可快速匹配参考。

质量闭环:从原材料(提供钛合金棒料/锻件,材质证书齐全)到成品,全流程配备三坐标测量仪(检测精度0.001mm)、轮廓仪(粗糙度检测分辨率0.001μm)等检测设备,确保尺寸与表面质量100%符合图纸要求;对于医疗或航空类关键件,提供“首件检验+过程巡检+出厂全检”的三级质控体系。

结语:选择专业伙伴,让TC4加工更高效可靠

TC4钛合金的数控车削并非“不可攻克”,但需要企业具备“设备精度+工艺经验+质量管控”的综合能力。钜亮五金通过十余年技术沉淀,已为航空航天、医疗、新能源等领域客户成功交付数万件TC4钛合金精密零件(如发动机叶片连接件、人工关节钛合金螺丝、电池包钛合金支架),验证了方案的可行性与可靠性。

如果您正在为TC4钛合金的加工难题困扰,不妨与专业团队深度沟通——从材料选择、工艺设计到后处理(如阳极氧化、抛光),钜亮五金可提供“一站式”解决方案,让复杂变简单,让精密更高效。

常见问题解答(FAQ)

Q1:TC4钛合金加工时,为什么不能用普通高速钢刀具?

A:普通高速钢(如W18Cr4V)在高温(>600℃)下硬度急剧下降(约60HRC降至40HRC),而TC4钛合金切削区温度可达800~1000℃,高速钢刀具会迅速软化磨损;同时高速钢中的铁元素易与钛发生亲和反应,形成脆性化合物,导致刀具粘结破损。建议改用硬质合金或涂层硬质合金刀具。

Q2:加工TC4钛合金时,切削液怎么选?普通乳化液可以吗?

A:普通乳化液(如普通水溶性切削液)的极压性能不足,难以应对钛合金加工的高温高压环境。推荐使用油基切削液(如硫化油,含硫添加剂可提升极压性)或极压乳化液(含氯、硫等极压添加剂),若对清洁度要求高(如医疗件),可采用微量润滑(MQL)技术,通过压缩空气雾化微量润滑油精准冷却切削区域。

Q3:TC4钛合金薄壁件加工时,如何避免变形?

A:薄壁件变形主要源于夹紧力与切削力的挤压。解决方法包括:① 采用软爪(包铜/聚氨酯)或真空吸附夹具,减少夹持应力;② 分阶段加工(粗加工→松开工件释放应力→精加工);③ 控制切削参数(小切深ap≤0.2mm,小进给f≤0.1mm/r),并优化装夹位置(避免单边受力)。

Q4:为什么TC4钛合金加工后表面容易发黑(烧伤)?

A:表面发黑通常是切削热过高导致钛合金局部氧化(形成TiO₂等氧化物)。可能原因包括:切削速度过高、切削液冷却不足、刀具磨损后切削刃不锋利(摩擦生热加剧)。需检查切削参数是否合理(建议速度40~80m/min),并确保切削液充分喷射至切削区域。

Q5:钜亮五金加工TC4钛合金的优势是什么?

A:钜亮五金的核心优势包括:① 设备先进(五轴数控车床定位精度±0.002mm,支持复杂曲面一次成型);② 工艺成熟(沉淀十年钛合金加工参数数据库,覆盖轴类、套类、异形件等全场景);③ 质量可靠(ISO 9001+IATF 16949+ISO 13485多体系认证,全检设备保障尺寸与表面精度);④ 一站式服务(从材料代购、加工到后处理,减少客户协调成本)。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。