数控刀杆加工的关键要点

在精密零件加工领域,数控刀杆的加工是一个至关重要的环节。作为制造业工程师,我深知这一过程的复杂性和对精度的极高要求。以下是数控刀杆加工的一些关键要点:

一、材料选择

选择合适的材料是确保刀杆性能的基础。常用的材料包括高速钢、硬质合金等,它们具有高硬度、耐磨性好和耐热性高等特点。

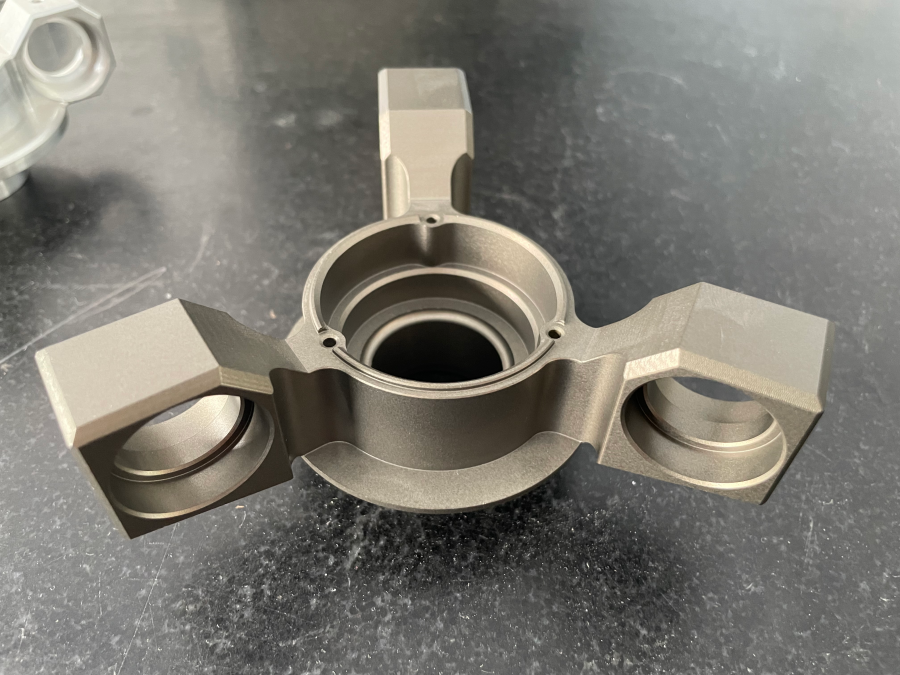

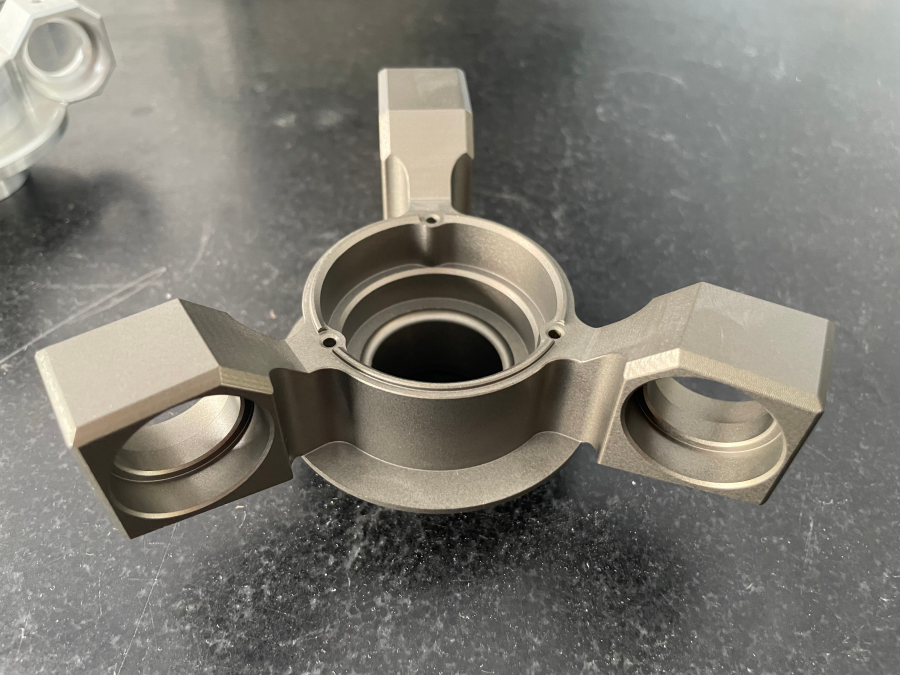

二、设计考虑

结构设计:刀杆的结构应简单、合理,以减少加工难度和提高生产效率。

精度设计:根据使用需求,设定合理的精度等级,确保刀杆在使用过程中的稳定性和准确性。

三、加工工艺

粗加工:通过粗加工去除大部分余量,为后续的精加工留出合适的余量。

精加工:采用高精度的加工设备和工艺,确保刀杆的尺寸精度和表面粗糙度达到设计要求。

热处理:在加工过程中或加工完成后,进行适当的热处理,以提高刀杆的硬度和耐磨性。

四、刀具选择

选择合适的刀具对于保证加工质量和效率至关重要。应根据加工材料、加工方式和精度要求等因素,选择合适的刀具类型、材质和几何参数。

五、切削参数优化

通过试验和仿真,优化切削参数,如切削速度、进给量和切削深度等,以实现高效、优质的加工。

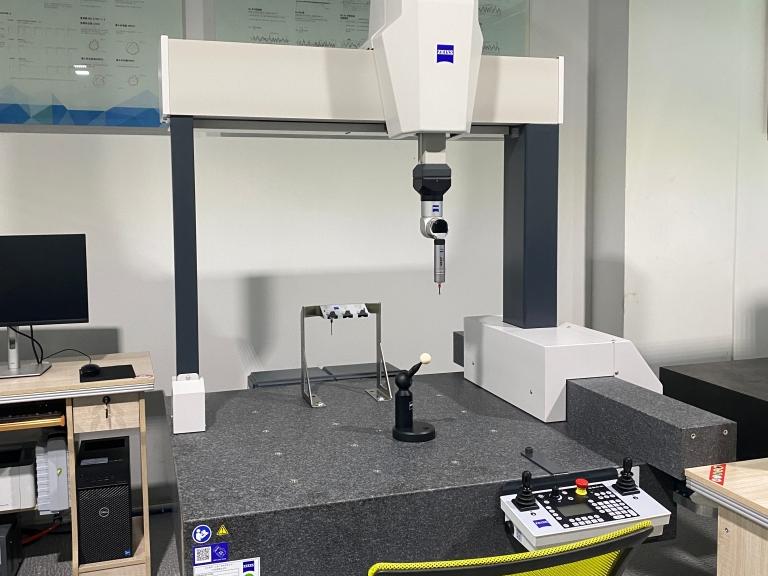

六、质量检测

在加工过程中和加工完成后,进行严格的质量检测,包括尺寸精度、形状精度、表面粗糙度和硬度等指标的检测,确保刀杆符合设计要求。

七、维护与保养

在使用过程中,定期对刀杆进行维护和保养,如清洁、润滑和防锈等,以延长其使用寿命并保持其良好性能。

结论

数控刀杆的加工是一个复杂而精密的过程,需要综合考虑材料选择、设计考虑、加工工艺、刀具选择、切削参数优化、质量检测和维护保养等多个方面。只有全面把握这些关键要点,才能确保刀杆的加工质量和性能,满足高端装备制造的需求。

常见问题解答(FAQ)

数控刀杆加工中常见的精度问题有哪些?

常见的精度问题包括尺寸超差、形状误差和表面粗糙度不达标等。这可能是由于加工设备精度不足、刀具磨损、切削参数不合理或工艺系统刚性不足等原因造成的。

如何提高数控刀杆的加工效率?

提高加工效率可以从优化切削参数、选择高效的刀具和加工设备、采用先进的加工工艺以及合理安排加工工序等方面入手。

数控刀杆加工中如何保证表面质量?

保证表面质量需要选择合适的刀具和切削参数,控制切削力和切削热,采用适当的冷却和润滑方式,以及进行精细的表面处理。

数控刀杆加工中如何处理刀具磨损问题?

刀具磨损是不可避免的,但可以通过合理选择刀具材质和几何参数、优化切削参数、定期更换刀具以及进行有效的冷却和润滑等方式来减缓刀具磨损。

数控刀杆加工中如何确保加工安全性?

确保加工安全性需要严格遵守操作规程,正确安装和固定刀具和工件,合理设置切削参数,以及配备有效的安全防护设施。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。