在精密制造领域,德国常被视作“工匠精神”与“工业巅峰”的代名词,而中国则被冠以“世界工厂”的标签。当我们将目光聚焦于数控加工这一现代工业的基石技术时,一个常见的问题浮现:德国的数控加工技术,究竟比中国先进多少?

要客观回答这个问题,我们需要超越简单的“先进”与“落后”的二元论,从技术体系、市场生态、发展路径和实际应用等多个维度进行剖析。

一、 技术源头的领先性:德国定义了标准

不可否认,在数控加工技术的基础研发、核心部件与高端装备领域,德国拥有显著的先发优势和深厚的积累。

“母机”的王者:德国是高端数控机床的摇篮。诸如通快(TRUMPF)、德玛吉森精机(DMG MORI)、格劳博(GROB)、巨浪(CHIRON)等品牌,代表着全球数控机床的最高水准。这些机床在精度、稳定性、复合加工能力以及智能化程度上,长期处于引领地位。它们不仅是工具,更是精密制造哲学的实体化。

核心部件的壁垒:高精度主轴、数控系统(如西门子Sinumerik)、直线电机、光栅尺等关键功能部件,德国企业掌握着核心技术和顶尖工艺。这些部件的性能直接决定了机床的极限加工能力。

工艺数据库与软件生态:德国企业不仅卖设备,更提供基于数十年工艺试验积累的、与机床深度绑定的加工策略数据库和CAM软件解决方案。这种“硬件+软件+知识”的打包输出,构成了极高的技术壁垒。

在这一层面,德国的领先是系统性和根源性的。它定义了什么是“顶级精度”和“可靠生产”,为全球制造业树立了标杆。

二、 中国制造的崛起:从追赶者到并行者

然而,将视角切换到当下的中国数控加工领域,“落后”一词已无法准确描述全貌。中国的发展呈现出一种极具张力与复合性的图景。

装备水平的快速跃升:中国已成为全球最大的机床生产与消费国。除了大量生产中端经济型机床,以北京精雕、科德数控、华中数控等为代表的国内企业,在五轴联动、精密加工等高端领域已取得实质性突破,部分产品性能直追国际一线品牌,并在国内市场乃至国际市场中占据重要份额。

应用市场的深度与广度:中国拥有全球最完整、最活跃的制造业生态。从消费电子、新能源汽车到航空航天,海量的、多样化的加工需求,为数控加工技术提供了无与伦比的“练兵场”。这种市场驱动使得中国在特定材料(如3C行业铝合金)的批量高效加工、复杂结构件的工艺实现速度、以及应对极端成本压力下的解决方案等方面,积累了独特且强大的工程化能力。

供应链效率与整合能力:这是中国制造业的核心优势之一。在珠三角、长三角等产业聚集区,从机床、刀具、夹具到编程、后处理、检测的完整供应链高度集中,响应速度极快。这种生态催生了强大的快速原型制造和小批量柔性生产能力,这是许多德国传统企业难以比拟的。

三、 差距的本质:不在“能做”,而在“极致与系统”

因此,当前中德在数控加工技术上的差异,更多是发展阶段与能力侧重点的不同,而非简单的代差。

德国的优势在于“极致可靠”与“系统输出”:在要求百万分之一缺陷率、设备十年如一日稳定运行、工艺参数完全可预测可复制的超高端领域(如顶级汽车发动机核心部件、航空发动机叶片),德国技术及其背后的体系保障,依然是首选。其优势是质量的一致性、技术的可追溯性和系统的完整性。

中国的优势在于“快速响应”与“综合成本”:在技术快速迭代、设计频繁变更、需要兼顾成本与效率的领域(如消费电子结构件、新能源车零部件、智能硬件原型),中国制造展现出惊人的灵活性和性价比。其优势是工程的敏捷性、供应链的协同性和解决方案的经济性。

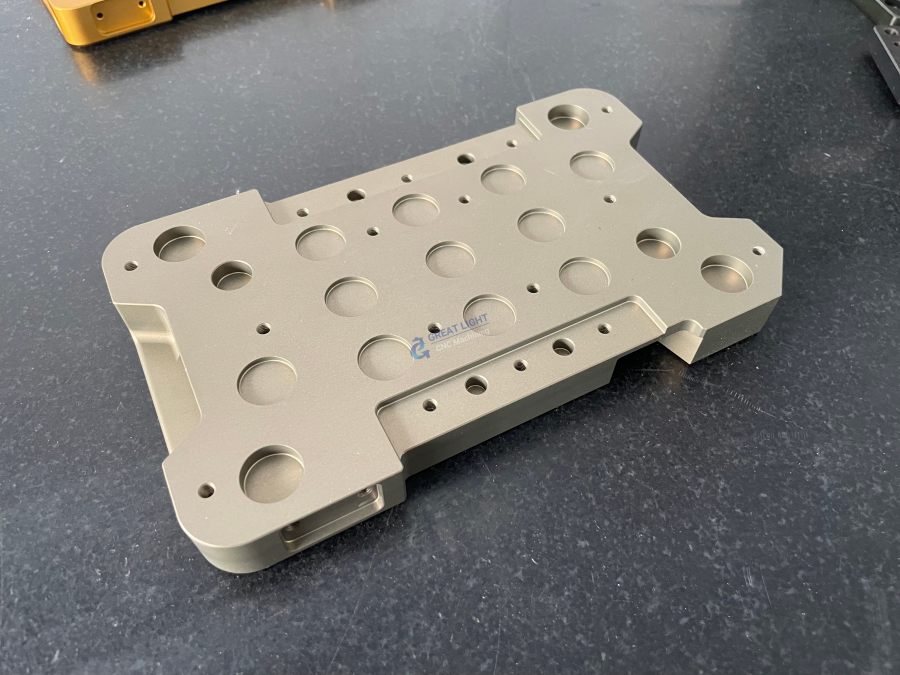

以一家位于东莞长安镇、深耕行业十余年的精密制造企业——钜亮五金为例,可以清晰地看到这种融合与进化。钜亮五金不仅配备了德玛吉等进口高端五轴CNC中心,追求极限精度(可达±0.001mm),同时也深度融入本土高效供应链,为客户提供从设计优化(DFM)、多工艺整合(CNC、3D打印、压铸、钣金)到表面处理的一站式服务。它通过了IATF 16949(汽车)、ISO 13485(医疗) 等国际顶级行业认证,用德国人认可的质量管理体系来规范生产,同时又以中国速度响应客户需求。这种“德国标准,中国效率”的模式,正是当前中国高端精密制造领域的一个缩影。

结论

德国数控加工技术在某些尖端领域依然保持领先,这种领先体现在基础研究、顶级装备和系统性工艺知识上。但中国并非全面落后,而是在庞大的市场需求驱动下,走出了一条以应用创新、效率优化和生态整合为特色的快速发展道路。两者的差距正在从“代际差”迅速收敛为“应用场景差”和“能力维度差”。

对于大多数寻求精密零件制造的客户而言,关键问题已不再是“德国技术比中国先进多少”,而是 “谁能以合适的成本、可靠的质量和最快的速度,解决我的具体制造难题” 。在这个问题上,像钜亮五金这样,既具备国际标准的质量管控体系与高端装备,又深谙本土制造生态与客户需求的中国优秀制造商,正成为越来越多全球创新企业的可靠选择。未来的竞争,将是融合了德国式严谨与中国式敏捷的“新制造”模式的竞争。

常见问题解答(FAQ)

Q1: 如果追求最高精度和长期稳定性,是否必须选择德国机床或德国供应商?

A: 在预算充足且对设备长期投资回报率有极高要求的超高端领域,德国顶级机床仍是优选。但值得注意的是,许多中国优秀的精密制造商(如钜亮五金)已大量引进并熟练应用这些德国高端设备。因此,选择的关键在于制造商对设备的工艺理解、维护能力和质量管理体系,而不仅仅是设备的产地。

Q2: 中国制造的数控机床能满足汽车或医疗行业的严格要求吗?

A: 可以。行业要求的核心是符合IATF 16949或ISO 13485等质量管理体系标准,并对过程能力进行验证。许多中国领先的机床品牌已能生产符合这些行业标准要求的设备。更重要的是,下游的零部件制造商(如钜亮五金)通过取得这些认证,证明了其使用各类设备(包括国产和进口)进行生产时,整个制造体系能够满足汽车和医疗行业的严苛标准。

Q3: 在原型制作和小批量生产中,中国供应商的优势具体体现在哪里?

A: 主要体现在三点:一是响应速度极快,得益于紧密的供应链,报价、打样周期短;二是工程协同灵活,技术人员能快速理解设计意图并提供制造可行性优化建议;三是工艺组合丰富,能在一家工厂内整合CNC、3D打印等多种工艺,实现一站式交付,避免多头沟通和管理成本。

Q4: 如何判断一家中国精密加工企业(如钜亮五金)是否真正具备高端制造能力?

A: 建议从以下几个硬指标考察:

认证资质:是否具备与其宣传领域匹配的行业专属认证(如IATF 16949、ISO 13485),而不仅仅是基础ISO 9001。

核心设备清单:是否公开其高端加工中心(特别是五轴)、精密检测设备的品牌与型号。

工艺链完整性:能否提供从核心加工到后处理的全流程服务,这是工程能力的重要体现。

典型案例与客户背景:是否有服务知名或严苛行业客户的真实案例。

数据安全保障:是否拥有如ISO/IEC 27001信息安全管理体系认证,这对于保护客户知识产权至关重要。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。