在数控加工领域,“计数”远不止是统计生产了多少件零件那么简单——它是批量生产中质量一致性的保障、刀具成本优化的核心、工序防错的关键防线。尤其是对于高精度、复杂结构的定制零件,科学的计数管理能直接降低报废率、缩短交期、控制成本。作为深耕精密数控加工十余年的专业厂商,钜亮五金结合ISO 9001、IATF 16949等严格质量标准,总结出3个数控加工计数的关键技巧,帮助客户破解生产中的计数痛点。

一、实时在线计数+闭环防错:告别批量生产的“多做/漏做”隐患

传统人工计数依赖操作工的经验与细心,在高强度的批量生产中极易出现“多加工、漏检测”的问题,不仅造成材料浪费,更可能导致不合格品流入市场。钜亮五金作为通过IATF 16949认证的汽车零件供应商,在服务新能源汽车、航空等行业客户时,采用“机床内置计数+MES系统联动+防错触发”的三重机制,彻底解决这一痛点:

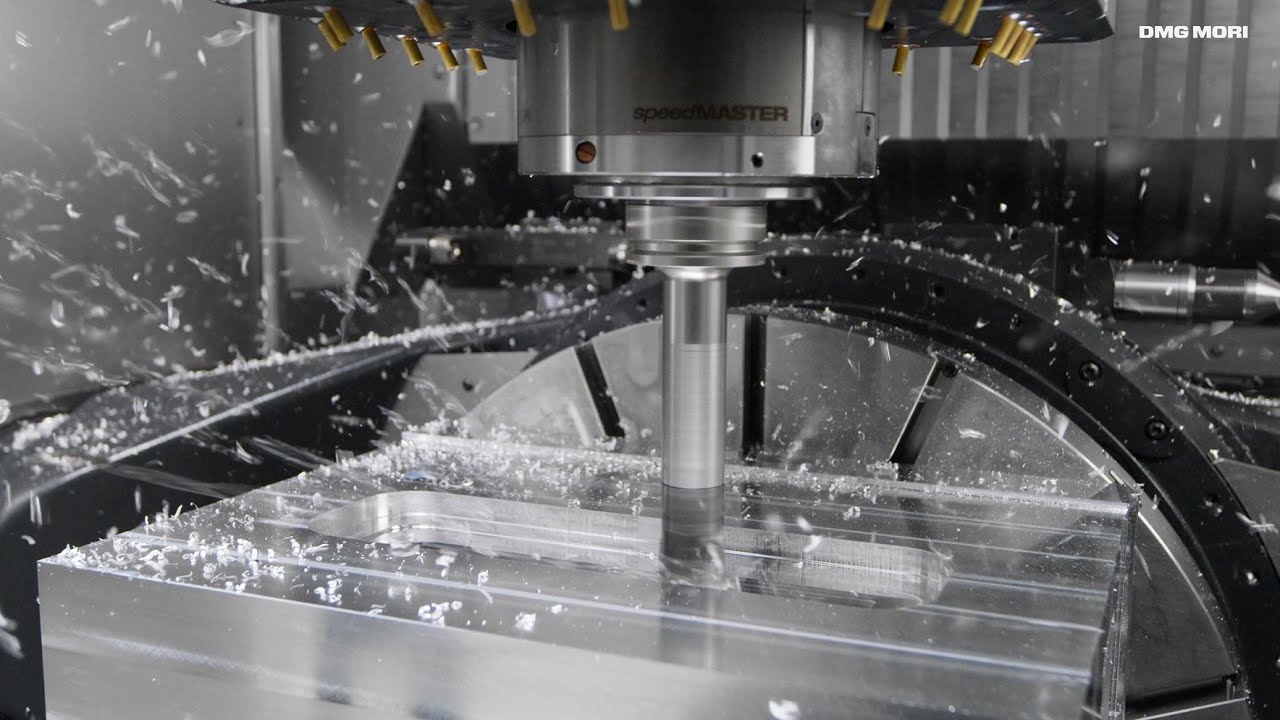

实时在线计数:通过德玛、北京精雕等高端数控设备的控制系统与车间MES系统对接,每完成一件零件的加工,系统自动更新合格/不合格计数,生产管理人员可通过终端实时查看批量进度,无需人工统计。在某新能源汽车电控壳体的批量生产项目中,钜亮的计数系统实现了0误差的生产统计,交期准确率提升至99.8%。

闭环防错触发:设定计数联动的质量检测规则,比如每完成10件加工,机床自动暂停,触发在线测量设备对关键尺寸(如安装孔位置度、平面度)进行检测;若检测不合格,系统自动将该零件标记为“待返工”,不计入合格计数,同时锁定机床直至问题排查完毕。这种机制将“计数”从单纯的数量统计,升级为质量管控的触发节点,从源头避免批量报废。

可追溯计数编码:每件零件都配有唯一的计数编码,关联加工参数、检测数据、操作工信息,在后续的客户追溯或质量审核中,只需输入编码即可调取全流程记录,完全满足ISO 13485医疗行业的可追溯性要求。

二、刀具寿命计数优化:平衡加工效率与刀具成本

数控加工中,刀具磨损是影响零件精度、导致报废的核心因素之一。传统的“按加工时间计数”的刀具管理方式,忽略了材料硬度、切削参数、零件复杂度的差异,容易出现刀具提前更换造成浪费,或刀具超期使用导致零件报废的问题。钜亮五金依托千余种零件的加工经验,建立了“加工次数+磨损量监测”的双重刀具寿命计数体系:

分层计数策略:根据零件材料与精度要求设定不同的刀具计数阈值。例如加工钛合金航空零件(±0.005mm精度)时,设定每加工8件就触发一次刀具磨损检测;而加工铝合金汽车零件(±0.01mm精度)时,阈值设为20件。这种精细化的计数策略,既保证了精度稳定,又最大化利用刀具寿命。

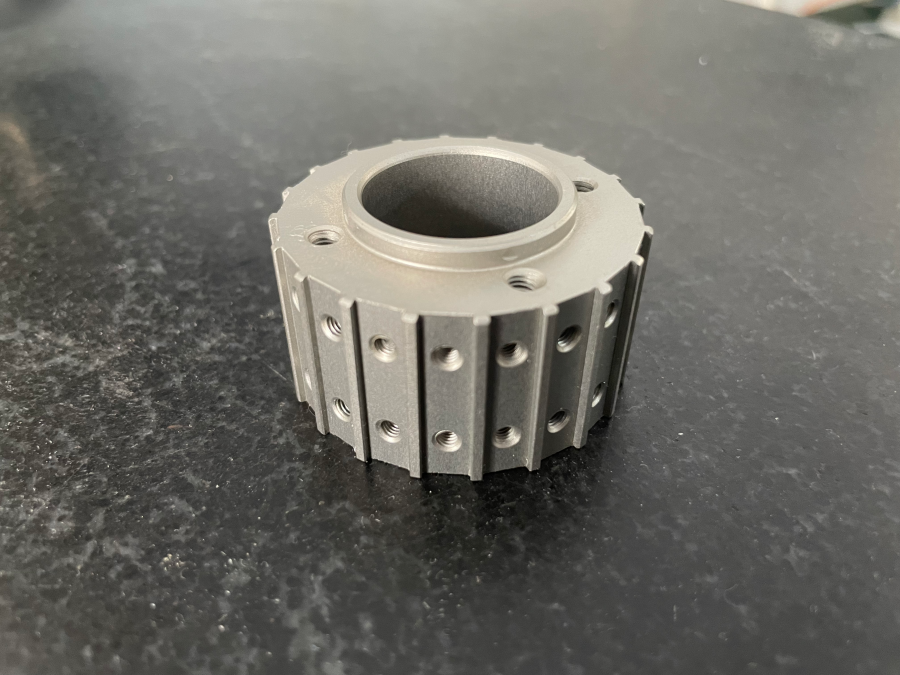

数据驱动的参数调整:钜亮的工程师团队通过长期积累的刀具数据库,将计数数据与刀具磨损量、零件精度数据关联分析,不断优化切削参数。比如在五轴加工复杂曲面零件时,通过调整进给速度,将某型号刀具的加工计数从12件提升至18件,刀具成本降低了12%,同时零件精度仍稳定在±0.002mm以内。

预警与自动换刀联动:当刀具寿命计数接近阈值时,MES系统自动向操作工发出预警;部分高端五轴机床可实现自动换刀,无需人工干预,进一步提升生产效率,避免因换刀不及时导致的质量问题。

三、精度验证计数分层:用数据化计数把控批量一致性

对于定制化精密零件,批量生产的一致性是客户最关注的核心需求之一。简单的“抽检几件”无法全面反映整批零件的精度状态,而100%全检又会大幅增加时间成本。钜亮五金作为具备±0.001mm超高精度加工能力的厂商,采用“精度分层+计数联动检测”的策略,在效率与质量间找到最优平衡点:

按精度等级设定检测计数频率:

普通精度零件(±0.01mm):每50件抽检1件全尺寸检测,每10件抽检关键尺寸;

高精度零件(±0.001mm):每10件全检关键尺寸,每50件进行一次全尺寸三坐标检测;

医疗/航空等高要求零件:每件都进行关键尺寸检测,计数系统同步记录检测结果,实现100%可追溯。

计数与SPC统计联动:将计数的检测数据同步输入SPC统计过程控制系统,当连续N件的尺寸波动接近公差上限时,系统自动触发工艺参数调整提示。在某手术机器人零件生产项目中(ISO 13485认证要求),钜亮的SPC系统通过计数数据发现某尺寸连续5件接近上限,及时调整了刀具补偿参数,避免了批量超差。

客户定制化计数方案:针对不同客户的质量要求,钜亮可灵活调整计数检测策略。例如某人形机器人客户要求关键零件100%全检,钜亮的计数系统将每件零件的检测数据实时同步到客户的项目管理平台,让客户在自有系统中就能全面掌握项目状态。

结论

数控加工计数并非简单的数字统计,而是贯穿生产全流程的质量管控、成本优化、效率提升的核心工具。钜亮五金通过十余年的精密加工实践,将这3个关键技巧融入到ISO 9001、IATF 16949、ISO 13485等严格的质量体系中,为汽车、医疗、航空、机器人等行业客户提供从原型到量产的全流程计数管控服务。凭借±0.001mm的超高精度能力、127台高端数控设备、一站式后处理服务,以及质量问题免费返工的售后保障,钜亮五金已成为全球客户定制精密零件的可靠合作伙伴。

常见问题解答(FAQ)

1. 数控加工计数仅适用于批量生产吗?小批量定制零件需要计数管控吗?

不是。即使是小批量定制(如1-10件的原型件),计数管控也能确保工序完整性与精度一致性。钜亮五金在快速打样服务中,会对关键加工步骤进行计数确认,确保每件样件都完成了所有要求的工序;同时,对关键尺寸进行100%检测并记录计数数据,为客户后续的量产提供工艺参考。

2. 钜亮五金的计数系统能与客户的ERP/PLM系统对接吗?

可以。钜亮五金的MES系统支持主流ERP、PLM系统的接口对接,可实现计数数据、生产进度、质量检测结果的实时同步,让客户在自有系统中就能全面掌握项目状态,提升协同效率。

3. 针对超高精度零件(±0.001mm),计数检测的频率是怎样的?

对于±0.001mm精度要求的零件,钜亮五金采用“每加工1件就检测关键尺寸”的计数策略,结合在线激光测量设备,确保每件零件的精度都符合要求;同时,每加工20件进行一次全尺寸三坐标检测,计数数据与检测结果绑定存档,完全满足客户对超高精度的质量要求。

4. 刀具寿命计数优化能为客户节省多少成本?

根据钜亮五金的服务数据,通过优化刀具寿命计数策略,平均可帮助客户降低10%-15%的刀具采购成本,同时避免因刀具磨损导致的零件报废损失(平均减少8%的报废率)。对于批量生产的客户,这部分成本节约非常显著。

5. 如果计数过程中发现质量问题,钜亮五金的处理流程是怎样的?

若计数联动的检测发现质量问题,钜亮五金会立即暂停相关工序,由质量工程师排查原因(如刀具磨损、工艺参数偏差、材料问题等),并在24小时内将问题分析报告与解决方案提交给客户;对于已生产的零件,会进行全检并分类处理(返工/报废);质量问题导致的损失,钜亮五金将按照售后承诺进行免费返工或补偿。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。