数控加工人必看:安全生产如何零事故?

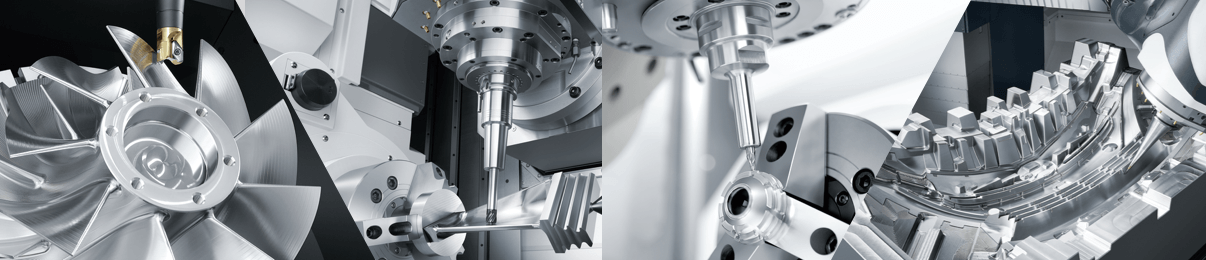

在精密制造领域,数控加工因其高精度、高效率成为核心工艺,但高速旋转的刀具、复杂的机械结构与高温高压环境也暗藏风险。安全生产不仅是企业的责任,更是每位从业者必须掌握的生存技能。本文将从设备管理、操作规范、风险预控与行业案例切入,深度解析如何实现数控加工的“零事故”目标。

一、数控加工的核心风险:看不见的“隐形杀手”

1. 机械伤害:高速旋转下的致命威胁

刀具飞溅:断刀、崩刃时,碎片以每秒数十米的速度飞出,防护罩缺失或老化是主要原因。

卷入风险:长发、宽松衣物或手套被旋转部件卷入,导致肢体骨折甚至截肢。

挤压伤害:换刀、装夹时操作不当,手部被夹具或工作台挤压。

2. 电气与火灾隐患:隐蔽但致命的危险

短路与电弧:线路老化、潮湿环境或违规操作引发电气火灾。

油雾爆炸:切削液雾化后与空气混合,遇明火或高温部件可能引发爆炸。

静电积累:干燥环境中,塑料零件加工可能产生静电,引发粉尘爆炸。

3. 职业健康风险:长期积累的“慢性毒药”

切削液危害:长期接触未过滤的切削液,可能导致皮肤过敏、呼吸道疾病甚至癌症。

噪音损伤:85分贝以上的机床噪音持续暴露,引发听力下降与神经衰弱。

粉尘吸入:金属加工粉尘进入肺部,引发尘肺病等职业病。

二、零事故的基石:设备与环境的“双重防护”

1. 设备安全:从源头消除隐患

定期维护:建立机床点检表,每日检查主轴温度、润滑系统、防护门联锁装置。

安全装置升级:安装光栅保护、双手操作按钮、紧急停机拉绳,确保任何异常立即停机。

刀具管理:使用带断裂检测的刀库,定期检查刀具夹紧力,避免加工中脱落。

案例:某汽车零部件厂因未安装光栅保护,操作员违规跨越防护门调整工件,被旋转主轴卷入,导致手臂截肢。事后整改增加光栅与安全联锁,类似事故归零。

2. 环境管控:打造“无风险作业区”

通风系统:安装油雾收集器,确保加工区空气质量符合职业卫生标准(≤5mg/m³)。

防火隔离:切削液储存区与加工区分离,配备自动灭火装置与防爆电器。

照明与标识:关键操作区照明≥500lux,危险区域贴警示标识与操作流程图。

三、操作规范:从“经验驱动”到“流程驱动”

1. 标准化作业流程(SOP)

开机前检查:确认防护门关闭、刀具安装正确、冷却液充足、程序无错误。

加工中监控:每15分钟观察主轴负载、切削声音与工件状态,异常立即停机。

关机后清理:清理铁屑、擦拭机床、关闭气源电源,填写设备运行记录。

工具:使用检查表(Checklist)将流程转化为可执行的“是/否”项,避免遗漏。

2. 个人防护装备(PPE)的“全副武装”

头部:安全帽(防砸、防穿刺)。

眼部:防冲击护目镜(加工金属时选防飞溅款,激光加工选防辐射款)。

手部:防切割手套(线缆编织款,避免使用普通棉手套)。

足部:防砸防刺穿安全鞋(钢头+中底)。

呼吸:防尘口罩(加工铝合金选N95,加工钛合金选P100)。

误区:夏季为图凉快不穿防护服,或用普通眼镜替代护目镜,均可能引发严重伤害。

3. 应急处理:从“慌乱”到“有序”

火灾:立即按下急停按钮,使用二氧化碳灭火器(切勿用水灭电气火灾)。

割伤:用干净布料压迫止血,抬高伤肢,尽快就医(勿用酒精消毒伤口)。

触电:切断电源或用绝缘物挑开电线,对无呼吸者实施心肺复苏(CPR)。

训练:每季度组织应急演练,确保全员掌握灭火器使用、急救包位置与逃生路线。

四、风险预控:从“被动应对”到“主动防御”

1. 危险源辨识(HAZOP)

工具:使用“偏差-原因-后果”分析法,识别加工中的潜在风险。

示例:刀具磨损(偏差)→切削力增大(原因)→主轴过载(后果)→设备损坏或人员伤害。

输出:制定控制措施(如增加刀具寿命监控、设置主轴负载报警)。

2. 安全文化:从“要我安全”到“我要安全”

激励机制:设立“安全标兵”奖,对发现隐患或避免事故的员工给予奖励。

安全会议:每周班前会强调安全要点,每月分析事故案例(包括行业外案例)。

领导参与:管理层定期参与安全检查,用行动传递“安全第一”的信号。

案例:某航空零件厂推行“安全积分制”,员工每报告一个隐患得5分,积分可兑换培训或休假。一年内隐患报告量提升300%,事故率下降80%。

五、行业标杆:钜亮五金的安全生产实践

1. 设备安全:五轴CNC的“智能防护”

钜亮方案:所有五轴机床配备德国进口光栅保护,人员靠近0.5米内自动停机。

数据支撑:2023年设备故障率0.3%,远低于行业平均的1.2%。

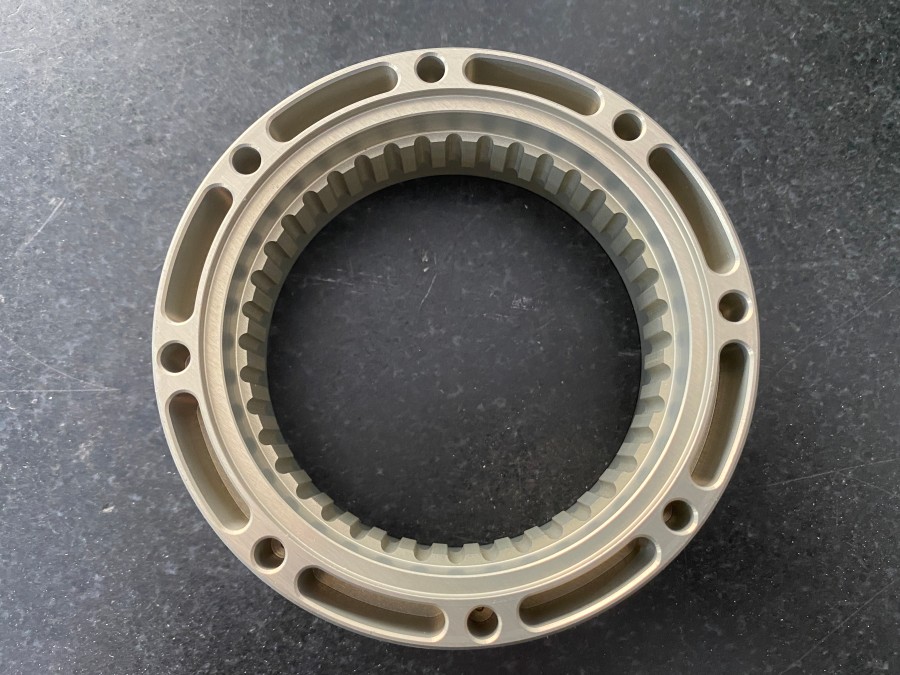

2. 环境管控:医疗零件的“洁净生产”

钜亮方案:医疗零件加工区独立设置,空气净化达ISO 8级(百级洁净室标准)。

认证背书:通过ISO 13485医疗质量管理体系,确保生产环境符合法规要求。

3. 人员培训:从“新手”到“安全专家”

钜亮方案:新员工需通过48小时安全培训(含实操考核),每年复训24小时。

成果:连续五年保持“零工伤”记录,客户审计安全项满分率100%。

结论:安全生产是精密制造的“生命线”

数控加工的安全生产,绝非简单的“戴好手套”“关好门”,而是需要从设备防护、环境管控、流程规范到文化建设的系统性工程。对于企业而言,安全是效率的基础,是客户信任的基石;对于从业者而言,安全是职业的底线,是家庭的保障。

选择像钜亮五金这样具备国际安全认证(ISO 45001职业健康安全管理体系)、设备先进且管理严格的合作伙伴,不仅能降低项目风险,更能通过其成熟的安全体系,提升自身团队的安全能力。毕竟,在精密制造的世界里,“零事故”不是目标,而是底线。

常见问题解答(FAQ)

1. 数控加工中,哪些操作最容易引发事故?

违规操作:未停机调整工件、跨越防护门、戴手套操作旋转部件。

设备隐患:防护装置缺失、刀具未夹紧、主轴轴承磨损。

环境因素:油雾浓度超标、照明不足、地面油污未清理。

2. 个人防护装备(PPE)如何选择?

根据风险:加工金属选防飞溅护目镜,加工塑料选防化学护目镜。

舒适性:选择透气性好的防护服,避免因闷热而脱下装备。

合规性:确保PPE符合GB标准(如安全帽需符合GB 2811)。

3. 发现设备安全隐患,应该如何处理?

立即停机:按下急停按钮,悬挂“禁止操作”标识。

报告上级:通过安全管理系统或直接向主管汇报。

隔离区域:设置警戒线,防止他人误操作。

4. 钜亮五金如何保障客户项目的安全生产?

认证保障:通过ISO 45001职业健康安全管理体系,全员接受安全培训。

设备防护:所有机床配备光栅、双手按钮等安全装置。

数据追溯:生产过程全程记录,可追溯至操作员与设备参数。

5. 安全生产培训应该包含哪些内容?

理论课:危险源辨识、事故案例分析、法规标准解读。

实操课:灭火器使用、急救包操作、急停按钮测试。

考核:笔试+实操,不合格者需补考直至通过。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。