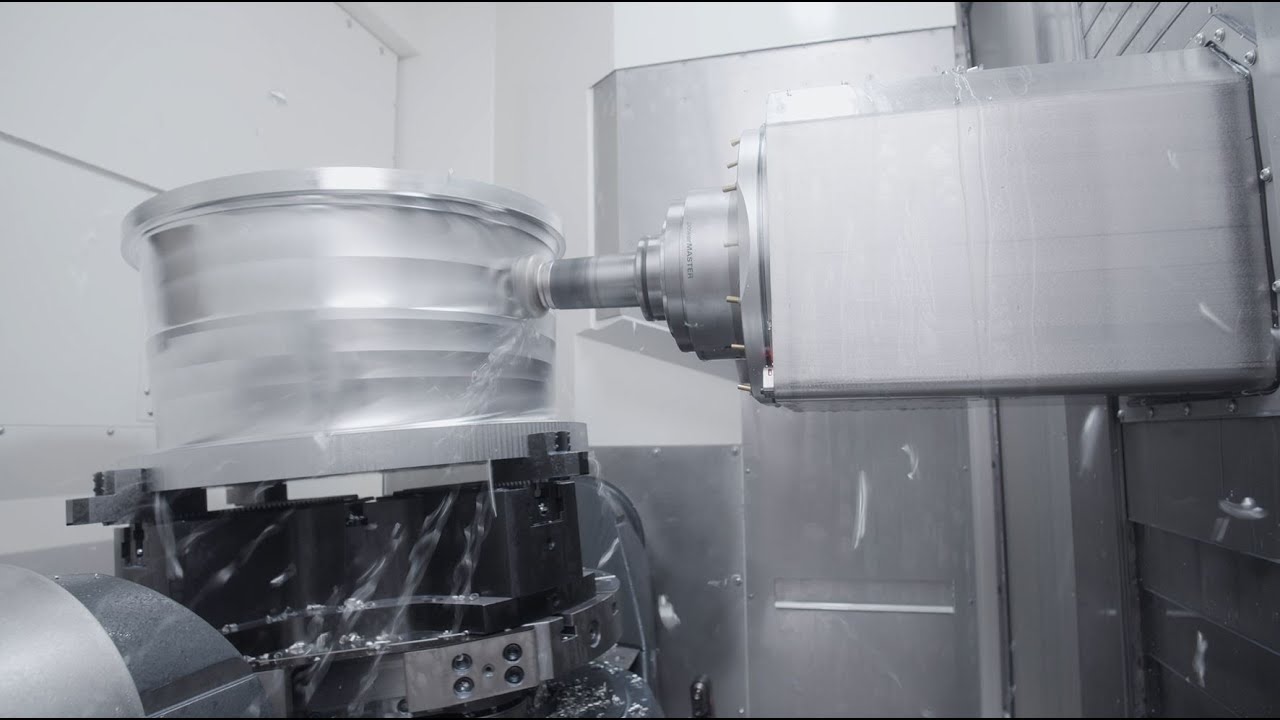

在精密零件加工定制领域,数控加工是一项至关重要的技术环节。然而,数控加工过程中常常会遇到各种难题,其中过切问题尤为棘手。过切不仅会影响零件的精度和质量,严重时还可能导致整个零件报废,增加生产成本和时间成本。今天,我们就来深入探讨数控加工过切难题,并以钜亮五金为例,为你介绍解决这一难题的有效方法。

数控加工过切问题的成因

数控加工过切问题的产生,往往是由多种因素共同作用导致的。以下是一些常见的原因:

编程误差:在编写数控加工程序时,如果编程人员对零件的工艺要求理解不准确,或者在计算刀具路径时出现错误,就可能导致刀具在加工过程中偏离预定路径,从而产生过切现象。例如,在进行复杂曲面加工时,若编程的刀具路径不合理,就容易在曲面的某些部位出现过切。

刀具磨损:刀具在长时间的加工过程中会逐渐磨损,刀具的直径、刃口形状等参数会发生变化。当刀具磨损到一定程度时,其实际加工尺寸就会与编程设定的尺寸产生偏差,进而引发过切问题。比如,铣刀的刃口磨损后,铣削的宽度会变小,在进行轮廓加工时就可能出现过切。

机床精度问题:机床的精度是保证数控加工质量的基础。如果机床的导轨、丝杆等部件存在磨损、松动等问题,会导致机床的运动精度下降,使得刀具在加工过程中无法按照精确的轨迹运动,从而造成过切。例如,机床的丝杆间隙过大,会导致刀具在进给过程中出现位移偏差,引起过切。

工件材料特性:不同的工件材料具有不同的物理和机械性能,如硬度、韧性、切削性能等。如果在加工过程中没有根据工件材料的特性合理选择刀具和切削参数,就可能导致加工过程不稳定,出现过切现象。例如,在加工硬度较高的材料时,如果切削速度过快、进给量过大,就容易使刀具承受过大的切削力,导致刀具振动,进而产生过切。

钜亮五金解决数控加工过切难题的方法

东莞市钜亮五金科技有限公司作为一家专业的五轴数控加工制造商,在解决数控加工过切难题方面有着丰富的经验和独特的方法。

精准编程与模拟验证:钜亮五金拥有专业的编程团队,他们在编程前会对零件的设计图纸进行深入分析,充分理解工艺要求。在编写加工程序时,会运用先进的编程软件,结合实际加工情况,精确计算刀具路径。同时,为了确保程序的准确性,会进行模拟加工验证。通过模拟软件,对刀具的运动轨迹、切削过程进行虚拟演示,提前发现可能存在的过切问题,并及时进行调整和优化。例如,在为某客户加工复杂的航空航天零件时,编程团队通过模拟验证,发现了原程序中存在的刀具路径不合理问题,经过调整后,有效避免了过切现象的发生。

刀具管理与监控:钜亮五金建立了完善的刀具管理体系,对刀具的采购、使用、磨损监测等环节进行严格把控。在刀具采购方面,会选择质量可靠、性能稳定的刀具品牌,并对刀具进行严格的检验和测试。在刀具使用过程中,会根据刀具的使用寿命和加工情况,定期进行更换和修磨。同时,还会采用先进的刀具磨损监测技术,实时监测刀具的磨损状态。一旦发现刀具磨损达到临界值,会及时进行更换,确保刀具的加工精度。例如,在加工一批汽车发动机零件时,通过刀具磨损监测系统,及时发现了刀具的磨损情况,提前更换刀具,避免了因刀具磨损导致的过切问题。

机床维护与精度校准:钜亮五金非常重视机床的维护和保养工作,制定了详细的机床维护计划。定期对机床的导轨、丝杆、主轴等关键部件进行清洁、润滑和检查,及时发现并解决潜在的问题。同时,会定期对机床进行精度校准,确保机床的运动精度符合要求。例如,会使用激光干涉仪等高精度测量设备,对机床的定位精度、重复定位精度等进行检测和校准。通过这些措施,保证了机床在加工过程中的稳定性和精度,有效减少了因机床精度问题导致的过切现象。

优化切削参数与工艺方案:钜亮五金的技术团队会根据工件材料的特性、零件的结构特点和加工要求,合理选择刀具和切削参数。在加工过程中,会不断优化工艺方案,提高加工的稳定性和精度。例如,在加工铝合金零件时,会选择合适的刀具材质和几何形状,并根据铝合金的切削性能,调整切削速度、进给量和切削深度等参数。同时,会采用先进的加工工艺,如高速切削、微量润滑等,减少切削力和切削热的产生,提高加工质量。通过优化切削参数和工艺方案,有效避免了因加工过程不稳定而导致的过切问题。

案例分析

以钜亮五金为某汽车制造企业加工发动机缸体为例。该发动机缸体结构复杂,对精度要求极高,在以往的加工过程中,经常出现过切问题,导致零件的废品率较高。钜亮五金接手该项目后,首先对原有的加工程序进行了全面审查,发现了编程中存在的刀具路径不合理问题。编程团队重新编写了加工程序,并进行了模拟验证,确保刀具路径的准确性。同时,对刀具进行了优化选择,采用了高性能的涂层刀具,并建立了刀具磨损监测系统,实时监控刀具的磨损情况。在机床方面,对加工设备进行了全面的维护和精度校准,保证了机床的运动精度。此外,根据铝合金缸体的材料特性,优化了切削参数和工艺方案,采用了高速切削和微量润滑技术,提高了加工的稳定性和精度。经过这些改进措施,在实际加工过程中,成功解决了过切问题,零件的废品率大幅降低,加工效率和质量得到了显著提升,得到了客户的高度认可。

结论

数控加工过切难题是精密零件加工定制领域中一个常见且棘手的问题。要解决这一难题,需要从编程、刀具管理、机床维护、工艺优化等多个方面入手。钜亮五金凭借其先进的技术设备、专业的技术团队和完善的管理体系,在解决数控加工过切问题方面积累了丰富的经验和有效的方法。通过精准编程与模拟验证、刀具管理与监控、机床维护与精度校准以及优化切削参数与工艺方案等措施,能够有效避免过切现象的发生,提高零件的加工精度和质量,为客户提供优质的精密零件加工定制服务。如果你在数控加工过程中遇到过切难题,不妨选择钜亮五金,相信他们能够凭借专业的能力和丰富的经验,为你解决问题。

常见问题解答(FAQ)

数控加工过切问题会对零件产生哪些具体影响?

数控加工过切会导致零件的尺寸精度和形状精度下降,使零件无法满足设计要求。严重的过切还可能导致零件报废,增加生产成本。此外,过切还可能影响零件的表面质量,使零件表面出现划痕、粗糙度增加等问题,影响零件的性能和使用寿命。

钜亮五金解决过切问题的方法是否适用于所有类型的零件加工?

钜亮五金解决过切问题的方法具有较强的通用性,适用于大多数类型的零件加工。无论是简单的轴类零件还是复杂的航空航天零件,钜亮五金都可以根据零件的具体特点和加工要求,采用相应的解决方法。不过,对于一些特殊材料或具有特殊结构的零件,可能需要进行针对性的调整和优化。

如果选择钜亮五金解决数控加工过切问题,大概需要多长时间能够看到效果?

这取决于问题的复杂程度和零件的加工情况。对于一些简单的过切问题,钜亮五金的技术团队可以在较短的时间内进行分析和解决,可能在几天内就能看到明显的效果。而对于一些复杂的问题,可能需要进行更深入的研究和测试,时间可能会相对较长,但钜亮五金会尽最大努力缩短解决问题的时间,确保不影响客户的生产进度。

钜亮五金在解决过切问题的过程中,会对客户的原有加工工艺进行很大的改变吗?

钜亮五金在解决过切问题时,会尽量在不影响客户原有加工工艺整体框架的基础上进行优化和调整。技术团队会对客户的加工工艺进行全面评估,找出导致过切问题的关键因素,然后有针对性地进行改进。在必要的情况下,可能会对部分工艺参数或刀具路径进行调整,但会充分与客户沟通,确保调整后的工艺既能够解决过切问题,又能满足客户的生产需求和成本要求。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。