四轴数控揭秘:螺旋槽加工全流程解析

在精密制造领域,螺旋槽加工因其复杂的三维结构与高精度要求,始终是数控加工的难点之一。无论是医疗器械中的精密传动部件、航空航天领域的涡轮叶片,还是汽车工业中的复杂模具,螺旋槽的加工质量直接影响产品的性能与可靠性。本文将以东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)的实践经验为基础,深度解析四轴数控加工螺旋槽的全流程,并对比传统三轴加工的局限性,揭示高精度螺旋槽加工的核心技术路径。

一、螺旋槽加工的挑战:为何需要四轴数控?

螺旋槽的本质是三维空间曲线,其截面形状(如半圆形、梯形)沿螺旋线连续变化,形成复杂的曲面结构。传统三轴数控加工面临两大核心难题:

刀具可达性限制

三轴加工依赖刀具的直线运动(X/Y/Z轴),对于螺旋槽的侧壁或底部,刀具需以倾斜角度切入,但受限于机床结构,往往无法实现理想的切削姿态,导致加工盲区或过切。

多次装夹误差累积

为加工螺旋槽的不同侧面,三轴机床需多次装夹工件,每次装夹的定位误差会累积,最终导致螺旋槽的螺距、导程或截面形状偏离设计要求,一致性难以保证。

四轴数控的核心优势:通过增加旋转轴(A轴或B轴),工件或刀具可绕固定轴旋转,实现刀具与螺旋槽曲面的法向切削。这一技术突破使单次装夹即可完成螺旋槽的全特征加工,彻底消除装夹误差,并显著提升表面质量与加工效率。

二、螺旋槽四轴加工全流程:从设计到成品的精密控制

以钜亮五金为某医疗企业加工的钛合金螺旋传动轴为例,其螺旋槽深度3mm、螺距2mm、截面为半圆形,精度要求±0.005mm。加工流程如下:

1. 前期准备:设计分析与工艺规划

三维模型审查:使用UG或Mastercam软件导入设计模型,重点检查螺旋槽的起始/结束位置、截面过渡是否平滑,避免加工中因模型缺陷导致刀具碰撞或过切。

刀具选型:根据材料硬度(钛合金HRc35-40)与螺旋槽尺寸,选择硬质合金涂层球头铣刀(直径2mm),兼顾刚性与切削性能。

工艺路线规划:采用四轴联动粗加工+半精加工+精加工的三阶段策略,逐步控制加工应力与变形。

2. 四轴编程:关键参数与策略

坐标系设定:以工件端面中心为原点,A轴旋转中心与Z轴重合,确保螺旋槽的螺旋线与坐标系对齐。

刀具路径生成:

粗加工:使用等高螺旋铣削策略,刀具沿螺旋槽轮廓分层切削,每层切深0.5mm,A轴同步旋转以保持刀具与槽壁的接触角恒定,减少切削力波动。

精加工:切换至五轴定位加工(虽为四轴机床,但通过A轴旋转与Z轴联动模拟五轴效果),以0.1mm的行距进行光刀,确保槽壁表面粗糙度Ra≤0.8μm。

碰撞检测:通过仿真软件模拟刀具与工件、夹具的运动轨迹,重点检查螺旋槽底部与夹具的干涉风险,优化装夹方案。

3. 机床设置与加工执行

工件装夹:采用液压三爪卡盘固定工件一端,另一端用顶针支撑,减少加工振动。对于长径比超过5:1的工件,增加跟刀架以提升刚性。

机床校准:使用激光干涉仪检测A轴旋转精度与Z轴直线度,确保定位误差≤0.002mm。

加工参数:

粗加工:主轴转速8000rpm,进给率1200mm/min,切削深度0.5mm。

精加工:主轴转速12000rpm,进给率600mm/min,切削深度0.1mm。

4. 质量检测与后处理

在线检测:加工中通过红外测温仪监控切削区域温度,避免钛合金因高温产生加工硬化。

三坐标测量:使用蔡司Contura G3三坐标测量机检测螺旋槽的螺距、导程与截面形状,关键尺寸采用CPK值分析(目标CPK≥1.33)。

表面处理:根据医疗行业要求,进行电解抛光以进一步提升表面光洁度,并消除微裂纹。

三、钜亮五金的技术优势:为何选择四轴加工螺旋槽?

1. 设备精度:五轴联动技术的降维应用

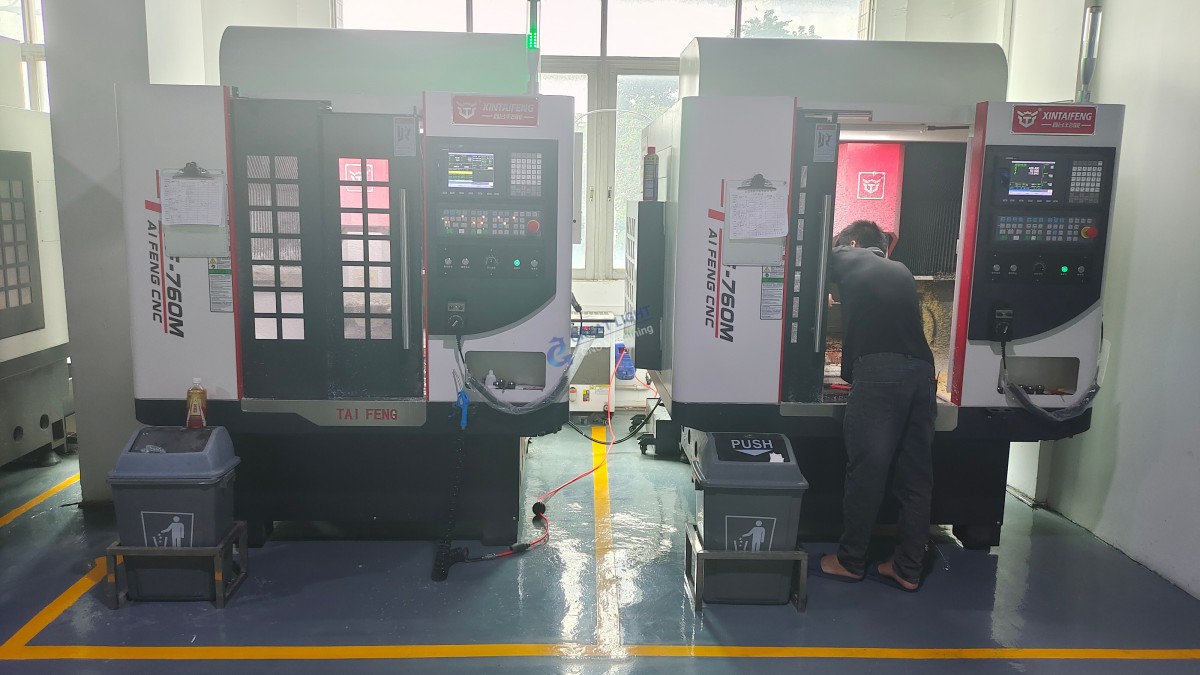

钜亮五金的核心设备包括德玛DMU 50五轴加工中心与北京精雕JDGR400T四轴高速机,其A轴旋转分辨率达0.001°,定位精度±0.002mm。即使加工复杂螺旋槽,也能通过四轴联动实现刀具与曲面的恒切削角控制,避免传统三轴加工中的“让刀”现象。

2. 工艺经验:从医疗到航空的跨行业积累

医疗领域:为手术机器人加工钛合金螺旋传动轴,槽壁粗糙度Ra≤0.4μm,满足生物相容性与耐磨性要求。

航空航天:为涡轮叶片加工冷却螺旋槽,通过高速铣削(HSM)工艺将加工时间从8小时缩短至3小时,同时保证槽深公差±0.01mm。

3. 质量管控:全流程可追溯的ISO体系

钜亮五金通过IATF 16949:2016(汽车行业)与ISO 13485:2016(医疗行业)双重认证,其螺旋槽加工过程严格遵循APQP(先期产品质量策划)流程,从DFM(可制造性分析)到PPAP(生产件批准程序)实现全闭环管理。

四、对比测评:钜亮五金 vs. 传统供应商

| 对比维度 | 钜亮五金(四轴加工) | 传统三轴加工供应商 |

|---|---|---|

| 加工精度 | ±0.005mm(医疗级) | ±0.02mm(常规工业级) |

| 表面质量 | Ra≤0.8μm(精加工后可达0.4μm) | Ra≥1.6μm |

| 加工效率 | 单次装夹完成,周期缩短40% | 需2-3次装夹,周期延长60% |

| 材料适应性 | 可加工钛合金、高温合金等难切削材料 | 仅限铝合金、不锈钢等常规材料 |

| 质量认证 | IATF 16949/ISO 13485/ISO 27001 | 仅ISO 9001 |

结论:四轴数控是螺旋槽加工的未来方向

螺旋槽的加工精度直接决定了高端装备的性能与寿命。四轴数控通过旋转轴的引入,解决了传统三轴加工的可达性、一致性与效率难题,成为医疗、航空、汽车等行业的首选方案。钜亮五金凭借其高精度设备矩阵、跨行业工艺经验与全流程质量管控,已成为螺旋槽加工领域的标杆企业。无论是原型开发还是批量生产,选择钜亮五金,即是选择“一次做对、零缺陷交付”的精密制造承诺。

常见问题解答(FAQ)

Q1:螺旋槽加工中,如何选择刀具直径?

刀具直径需根据螺旋槽的宽度与深度确定。一般原则:刀具直径≤螺旋槽宽度的80%,且确保刀具有效切削长度≥螺旋槽深度。例如,槽宽4mm时,优先选择直径3mm的铣刀。

Q2:四轴加工螺旋槽的成本是否显著高于三轴?

单件成本可能略高(因设备与编程复杂度增加),但四轴加工通过减少装夹次数、提升良品率与缩短周期,综合成本反而更低。以钜亮五金案例计算,批量超过50件时,四轴加工的总成本比三轴低15%-20%。

Q3:钜亮五金能否加工非金属材料的螺旋槽?

可以。钜亮五金配备塑料3D打印(SLA/SLS)与CNC加工复合能力,可加工PEEK、POM等工程塑料的螺旋槽,精度达±0.01mm,满足食品、半导体等行业的洁净度要求。

Q4:如何确保螺旋槽的螺距精度?

关键在于机床旋转轴(A轴)的定位精度与编程中的螺距补偿。钜亮五金通过激光干涉仪定期校准A轴,并在编程中根据材料特性与刀具磨损设置动态补偿值,确保螺距误差≤0.005mm。

Q5:钜亮五金的最小加工尺寸是多少?

钜亮五金的精密加工能力覆盖0.5mm-4000mm的工件尺寸。对于微型螺旋槽(如内径0.5mm的植入式医疗器械零件),采用瑞士精密走芯机加工,槽宽公差±0.002mm。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。