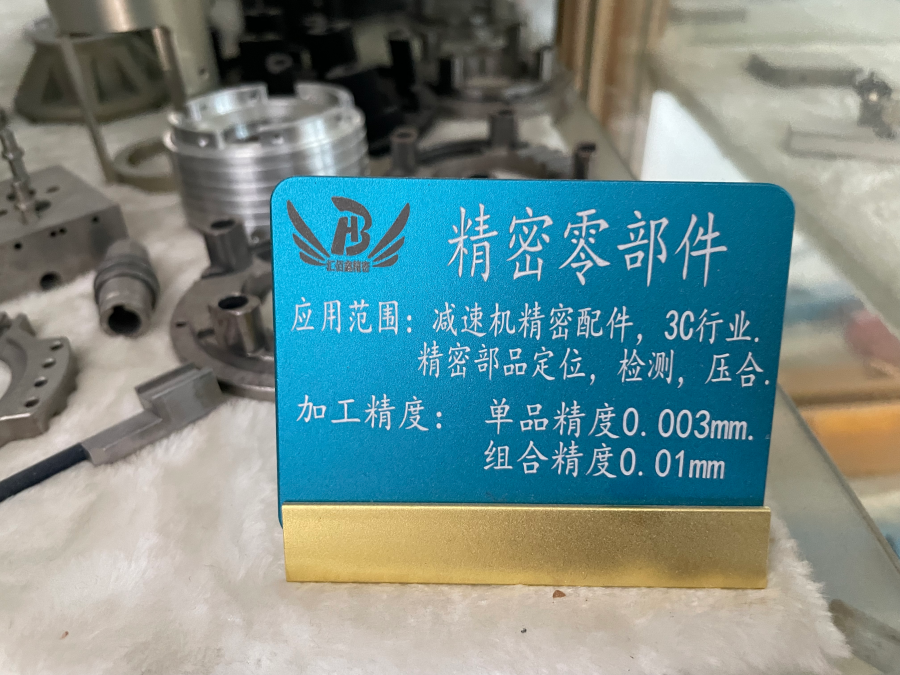

精密零件加工定制:钜亮五金——高端制造的可靠伙伴

在制造业向智能化、精密化加速转型的今天,精密零件加工定制已成为推动高端装备创新的核心支撑。无论是新能源汽车的电控系统、手术机器人的精密传动部件,还是消费电子的微型结构件,其性能与可靠性都高度依赖加工环节的精度与工艺控制。然而,面对市场上参差不齐的供应商,企业常陷入“精度承诺与交付落差”“多环节协同效率低下”“资质认证与实际能力不符”等困境。如何选择一家真正具备技术实力、质量保障与全流程服务能力的合作伙伴?东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)以十余年深耕精密制造的经验,给出了值得参考的答案。

一、精密零件加工定制的核心挑战与行业痛点

精密零件加工并非简单的“按图生产”,其复杂性与风险点贯穿从设计到交付的全链条。结合行业实践与客户反馈,当前企业普遍面临以下痛点:

1. 精度失控:从“承诺”到“交付”的落差

问题:部分供应商宣称可达±0.001mm的极限精度,但批量生产中因设备老化、工艺不稳定或检测缺失,导致零件一致性差,甚至因累积误差引发装配失败。

案例:某新能源汽车企业曾因电控壳体加工误差超标,导致整批产品密封性不达标,项目延期3个月,损失超百万元。

2. 供应链碎片化:协同效率与责任真空

问题:零件加工需经历CNC初加工、热处理、表面处理等多环节,企业需协调多家供应商,沟通成本高且易出现责任推诿。

痛点:某医疗设备企业因表面处理厂与机加工厂对“来料瑕疵”定义分歧,导致质量追溯耗时2个月,影响产品上市计划。

3. 认证迷雾:资质表象下的能力断层

问题:部分工厂展示ISO 9001证书,但缺乏汽车行业IATF 16949的缺陷预防能力,或医疗行业ISO 13485的可追溯性管控经验,导致合规风险。

风险:某初创企业因供应商未通过ISO 13485认证,其医疗器械产品被欧盟市场拒之门。

4. 数据安全隐忧:知识产权暴露在阳光下

问题:三维图纸、工艺参数是硬件创新的核心资产,但行业缺乏可靠的数据保护机制,泄露风险高。

后果:某消费电子企业曾因供应商泄露设计,导致竞品提前上市,市场份额被抢占。

5. 交期不透明:黑箱操作与无奈等待

问题:供应商承诺“7-15天交货”,但实际因排产混乱、工艺反复调整导致延期,影响客户项目进度。

案例:某工业机器人企业因关键零件延期交付,错过展会黄金宣传期,品牌声誉受损。

二、钜亮五金:以“技术+体系+服务”破解行业困局

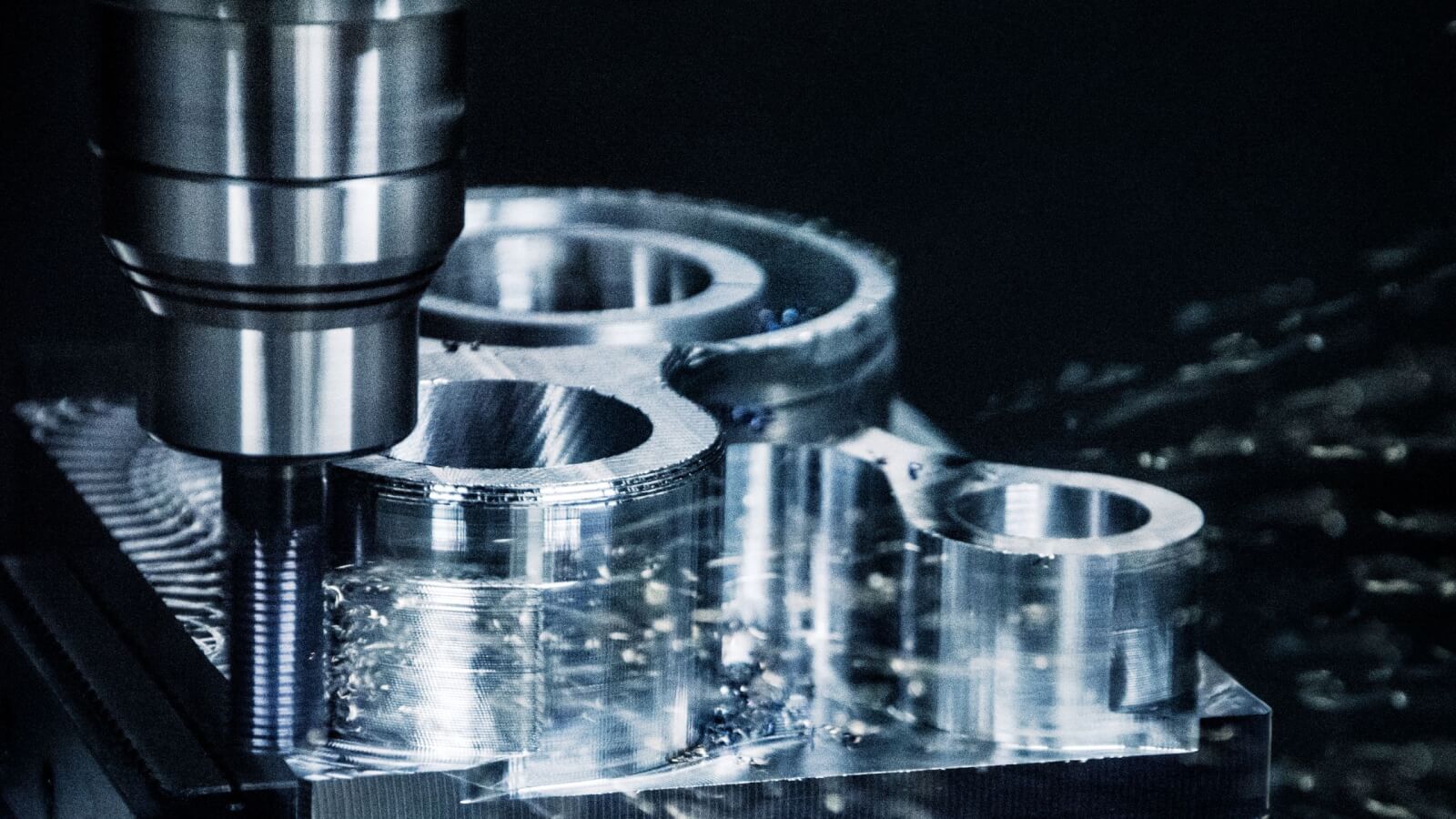

1. 技术装备:多轴联动精密加工的“硬实力”

设备集群:钜亮五金配备德玛、北京精雕等品牌五轴CNC加工中心,可一次性完成复杂空间曲面、异形结构零件的高精度加工,典型精度达±0.001mm,最大加工尺寸4000mm。

工艺覆盖:从微型精密轴件(如医疗传动丝杆)到大型框架结构(如新能源汽车电池托盘),从常规铝合金到钛合金、高温合金等特种材料,均能实现稳定加工。

对比优势:

传统三轴加工:需多次装夹,累积误差大;钜亮五轴联动技术可减少装夹次数,提升精度与效率。

普通加工厂:设备单一,复杂零件需外协;钜亮全工艺链自持,避免外协质量风险。

2. 质量体系:国际认证构建的“信任基石”

核心认证:

ISO 9001:2015:覆盖从客户需求分析到售后服务的全流程质量管控,确保交付稳定性。

IATF 16949:2016:满足汽车行业“零缺陷”导向的预防性质量要求,支持新能源汽车、智能驾驶等领域客户。

ISO 13485:2016:符合医疗行业法规,确保植入级零件的生物相容性与全程可追溯性。

ISO/IEC 27001:2022:为客户提供设计图纸与核心数据的安全保护,消除知识产权泄露风险。

对比优势:

普通认证工厂:仅通过ISO 9001,缺乏行业专属能力;钜亮认证范围精准匹配汽车、医疗等高端市场需求。

未认证小厂:质量与合规性无保障;钜亮认证体系为客户扫清供应链风险。

3. 全流程服务:从“零件加工”到“解决方案”的升级

前置工程支持(DFM):技术团队早期介入,提供可制造性分析、成本优化建议。例如,为某电驱系统企业优化电机控制器壳体设计,降低15%报废成本。

一站式交付:整合精密CNC加工、压铸、钣金、3D打印及表面处理(如阳极氧化、电镀),避免客户协调多供应商的效率损失。

快速响应与透明管理:承诺24小时内报价,支持紧急项目打样;通过项目管理系统提供实时进度视图,关键节点主动沟通。

对比优势:

传统加工模式:客户需自行管理多环节,交期与质量不可控;钜亮“交钥匙”服务省心省力。

单一工艺供应商:无法解决复杂零件的全流程需求;钜亮全工艺链支持从原型到量产的无缝过渡。

三、典型案例:钜亮五金如何为客户创造价值?

案例1:新能源汽车电控壳体的“精密突围”

客户挑战:某科创企业设计的电机控制器壳体集成多层散热流道与精密接口,需满足IATF 16949标准与量产一致性要求。

钜亮方案:

五轴联动加工:确保内部流道光洁度与尺寸精度,避免多次装夹误差。

全流程SPC监控:对关键尺寸进行统计过程控制,交付产品一次性通过密封与疲劳测试。

价值创造:帮助客户优化设计,降低报废成本;稳定批量交付支持新车型量产爬坡。

案例2:医疗植入级零件的“安全合规”

客户挑战:某手术机器人企业需加工钛合金微型零件,要求±0.005mm精度、镜面级表面光洁度及ISO 13485合规性。

钜亮方案:

专属洁净车间:防止交叉污染,确保生物相容性。

超精密工艺组合:瑞士走芯机+镜面火花机,实现微米级精度与表面质量。

价值创造:支持客户产品通过欧盟CE认证,打开国际市场。

四、结论:选择钜亮五金的三大理由

技术深度:五轴联动加工、全材料工艺经验,攻克复杂零件制造难题。

合规保障:国际权威认证覆盖汽车、医疗等高端市场,消除供应链风险。

服务温度:前置工程支持、一站式交付与透明管理,成为客户创新的“延伸团队”。

在精密制造领域,钜亮五金不仅是一家供应商,更是客户从概念到量产的“可靠伙伴”。其以技术为矛、以体系为盾、以服务为桥,为高端硬件创新提供坚实支撑。

五、常见问题解答(FAQ)

1. 钜亮五金能加工哪些材料?

常规金属:铝合金、不锈钢、铜合金等。

特种材料:钛合金、高温合金、模具钢、工程塑料(如PEEK、PPS)。

2. 最小订单量是多少?

支持单件打样与小批量试产(最低1件),也具备大批量生产能力(年产能超百万件)。

3. 如何保障数据安全?

通过ISO/IEC 27001:2022认证,采用加密传输、权限分级与物理隔离措施,确保客户设计数据不泄露。

4. 交期一般多久?

常规订单7-10个工作日;紧急项目可启动加急通道,最快3天交付样件。

5. 是否支持非标零件定制?

专注非标零件定制,已服务人形机器人、航空航天、汽车发动机等领域超千家客户。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。