作为液压系统、汽车发动机、航空航天设备等领域的核心密封与结构部件,端盖的加工精度直接影响整个设备的密封性、同轴度与运行稳定性。数控加工中心凭借高精度、高一致性的特性,成为端盖加工的主流选择,但要实现复杂端盖的高效优质加工,需要从工艺规划、设备选型到检测管控的全链条精细化操作。

一、前期工艺规划:从图纸到可制造方案的落地

端盖的加工第一步绝非直接上机,而是基于图纸的深度工艺解析与可制造性优化:

图纸精度与结构分析:首先要明确端盖的关键技术要求,如密封槽的同轴度、安装孔的位置度、端面的平面度,以及是否存在深腔、薄壁、异形散热鳍片等复杂结构。例如,汽车变速箱端盖的同轴度要求通常在±0.005mm以内,这对加工的装夹与切削稳定性提出极高挑战。

材料选型匹配:根据端盖的应用场景选择合适材料:铝合金(轻量化、易切削,适合新能源汽车电机端盖)、不锈钢(耐腐蚀,适合液压系统端盖)、钛合金(高强度低重量,适合航空航天端盖)。不同材料的切削参数、刀具选择差异极大,需要依托成熟的材料工艺数据库。

DFM优化前置介入:这是避免后续加工风险的关键环节。像钜亮五金这样的专业精密加工厂商,会在设计阶段就安排资深工艺工程师介入,通过DFM(可制造性设计)分析,提前预判端盖深腔加工的刀具刚性不足、薄壁结构的切削变形、复杂密封槽的排屑难题等风险。比如针对某高端液压系统端盖,钜亮的工程师建议将密封槽的直角过渡优化为R0.5mm圆角,既不影响密封性能,又能减少精加工时的应力集中,同时提升刀具寿命约20%。

二、工装夹具定制:保障装夹稳定性与重复精度

端盖的装夹是加工精度的基础,常见的夹具方案包括:

定心夹具设计:针对带内孔的端盖,采用液压定心卡盘或涨套夹具,确保装夹同轴度在±0.002mm以内,避免后续加工的偏心误差。钜亮五金的夹具设计团队拥有10年以上经验,可根据端盖的尺寸与结构定制专属夹具,小到φ10mm的微型端盖,大到φ4000mm的大型工业端盖,都能实现稳定装夹。

端面定位工装:对于无内孔的平板式端盖,采用真空吸盘或精密定位销组合工装,保证端面的平面度误差控制在极小范围内,防止加工过程中出现翘曲。

多工位夹具整合:对于带有多个安装面的复杂端盖,钜亮会设计多工位夹具,配合四轴/五轴加工中心实现一次装夹完成多面加工,减少装夹次数带来的累积误差。

三、加工程序编制:多轴联动适配复杂结构

根据端盖的结构复杂度,选择不同轴数的数控加工中心,并编制对应的加工程序:

三轴加工:适合简单端盖:针对结构单一、仅需端面和内孔加工的端盖,三轴数控加工中心即可满足需求,程序编制相对简单,主要涉及平面铣削、钻孔、镗孔等指令。

四轴加工:解决偏心特征:对于带有偏心安装座、圆周分布异形槽的端盖,四轴加工中心可通过旋转工作台实现圆周方向的连续加工,避免多次装夹。例如汽车发动机的凸轮轴端盖,四轴加工可一次性完成圆周上的12个安装孔与定位槽的加工,位置度误差控制在±0.003mm。

五轴加工:应对复杂异形端盖:对于带有斜向散热鳍片、空间曲面密封槽的高端端盖,五轴加工中心的优势凸显——可实现任意角度的切削,一次装夹完成所有复杂特征的加工。钜亮五金配备的德玛、北京精雕五轴CNC加工中心,支持五轴联动插补,能精准加工端盖的空间曲面,将表面粗糙度控制在Ra0.2μm以内,满足航空航天领域的严苛要求。

在程序编制过程中,还需结合材料特性优化切削参数:比如铝合金端盖采用S=3000rpm、F=1500mm/min的高速切削,不锈钢端盖则降低转速至S=800rpm、F=300mm/min,同时选用硬质合金涂层刀具,这些参数钜亮均已纳入内部工艺数据库,可直接调用并按需微调。

四、现场精密加工:粗-半精-精的阶梯式精度控制

端盖的加工需遵循“循序渐进”的精度提升原则:

粗加工:高效去除余量:采用大进给、深切削的方式快速去除毛坯余量,此时重点控制切削力,避免毛坯变形。钜亮的三轴加工中心具备强大的主轴扭矩,可实现铝合金端盖的余量快速去除,加工效率提升30%以上。

半精加工:细化形位公差:针对端盖的基准面、内孔等关键特征进行半精加工,预留0.1-0.2mm的精加工余量,同时进行应力释放处理,减少后续精加工的变形风险。

精加工:保障最终精度:使用高精度刀具与优化的切削参数,对端盖的密封槽、安装孔、端面等关键特征进行精加工。此时需开启加工中心的精度补偿功能,钜亮的设备配备实时精度检测系统,可自动补偿刀具磨损与热变形带来的误差,确保最终精度稳定在±0.001mm以内。

五、严格检测与一站式后处理:实现从零件到成品的闭环

加工完成的端盖需要经过多维度检测与后处理,才能成为合格成品:

全尺寸检测:使用三坐标测量仪、圆度仪、粗糙度仪等设备,对端盖的所有关键尺寸进行100%检测,关键批次采用SPC统计过程控制,确保批量一致性。钜亮五金的检测实验室通过ISO/IEC 17025认可,检测数据可追溯,符合IATF 16949、ISO 13485等行业认证要求。

表面后处理:根据端盖的应用需求选择对应的后处理工艺:铝合金端盖的阳极氧化(提升耐腐蚀性)、不锈钢端盖的钝化处理、液压端盖的镀镍处理等。钜亮五金提供一站式表面处理服务,涵盖阳极氧化、电镀、喷砂、喷粉等近百种工艺,实现加工与后处理的无缝衔接,避免周转带来的磕碰与精度损失。

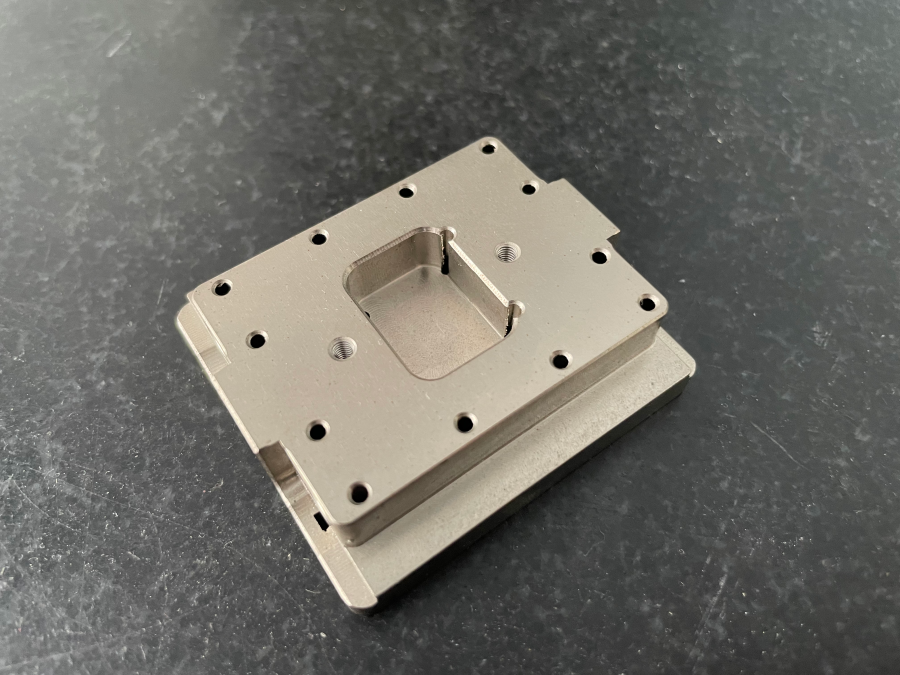

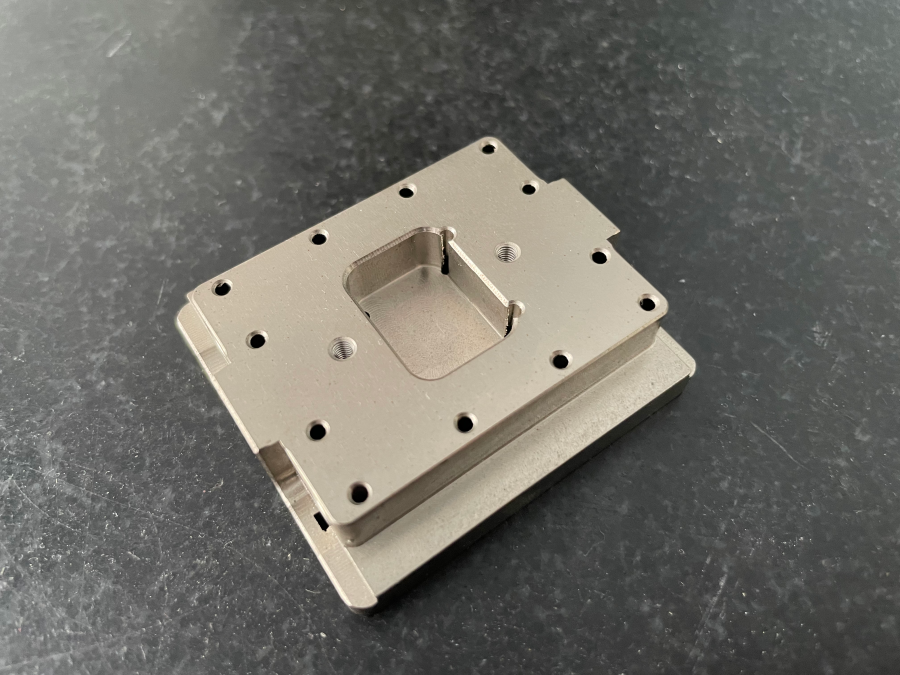

钜亮五金端盖加工实战案例:新能源汽车电机端盖

某头部新能源车企需要加工一批带有复杂散热鳍片与密封结构的电机端盖,要求同轴度±0.003mm、平面度±0.002mm,且需符合IATF 16949质量体系。

钜亮解决方案:采用五轴CNC加工中心一次装夹完成所有特征加工,定制液压定心夹具保障装夹精度,通过SPC实时监控关键尺寸,配套阳极氧化与激光打标后处理。

交付成果:批量加工的端盖尺寸一致性达100%,密封测试通过率100%,帮助客户提前2周完成新车型的量产爬坡,且生产成本降低15%。

结论

数控加工中心加工端盖是一个系统性工程,从前期的DFM优化到后期的检测后处理,每个环节都影响着最终的精度与品质。选择具备全链路服务能力的专业厂商(如钜亮五金),不仅能依托其先进的多轴设备、成熟的工艺数据库与严格的质量管控体系保障端盖加工精度,还能通过一站式服务降低沟通成本、缩短交付周期,为设备的稳定运行提供可靠支撑。

常见问题解答(FAQ)

Q1:数控加工端盖的精度最高能达到多少?

A:针对普通工业端盖,常规加工精度可控制在±0.01mm;对于航空航天、医疗等高端领域的精密端盖,钜亮五金可实现±0.001mm的加工精度,满足超精密装配需求。

Q2:不同材料的端盖加工周期有差异吗?

A:有明显差异。铝合金端盖切削效率高,样件加工周期通常3-5天;不锈钢、钛合金端盖硬度高,需优化刀具与切削参数,样件周期5-7天。钜亮五金的柔性生产系统可根据材料与批量调整产能,保障交期稳定。

Q3:端盖加工后出现密封性不合格怎么办?

A:钜亮五金承诺质量问题免费返工。接到反馈后,会通过三坐标检测、密封试验等手段定位根因(如密封槽尺寸偏差、表面粗糙度不达标),优化工艺后重新加工,同时提供全批次追溯报告,避免同类问题重复发生。

Q4:是否能提供端盖的设计与加工一站式服务?

A:可以。钜亮五金具备专业的结构设计与DFM优化团队,可从端盖的结构设计、材料选型到加工、后处理提供全流程解决方案,尤其适合缺乏专业设计能力的中小客户与创新型企业。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。