在精密零件制造领域,数控多轴加工(尤其是三轴、四轴、五轴联动)早已不是“高端设备的炫技工具”,而是解决复杂结构、提升生产效率的关键技术。但对于许多首次接触多轴加工的客户,或是从传统三轴转向多轴的制造商来说,“如何真正发挥多轴设备的效率优势”始终是个难题——设备贵、编程复杂、调试周期长,稍有不慎反而可能拉低整体产出。

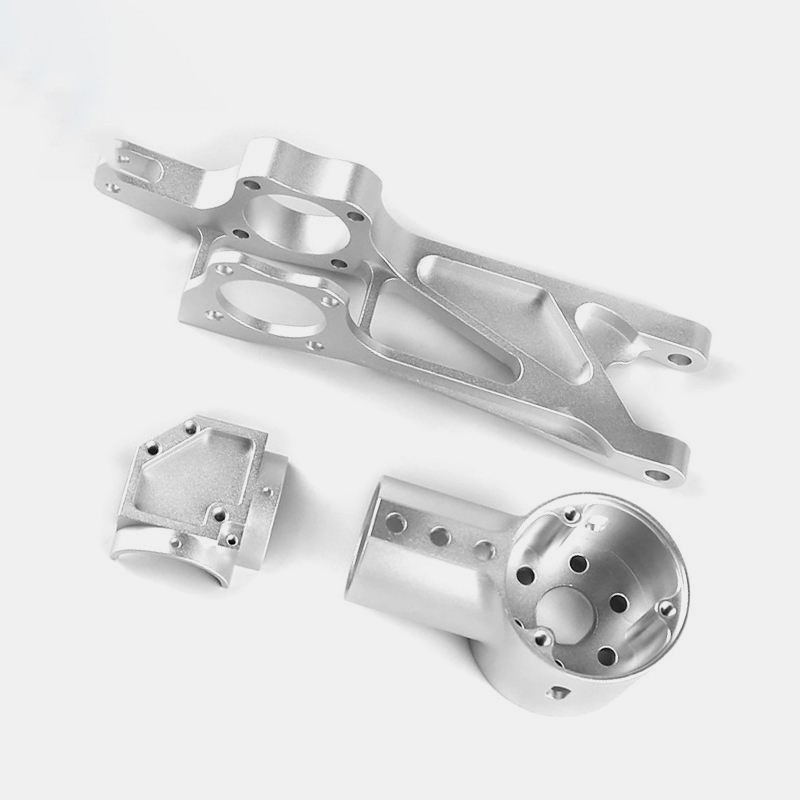

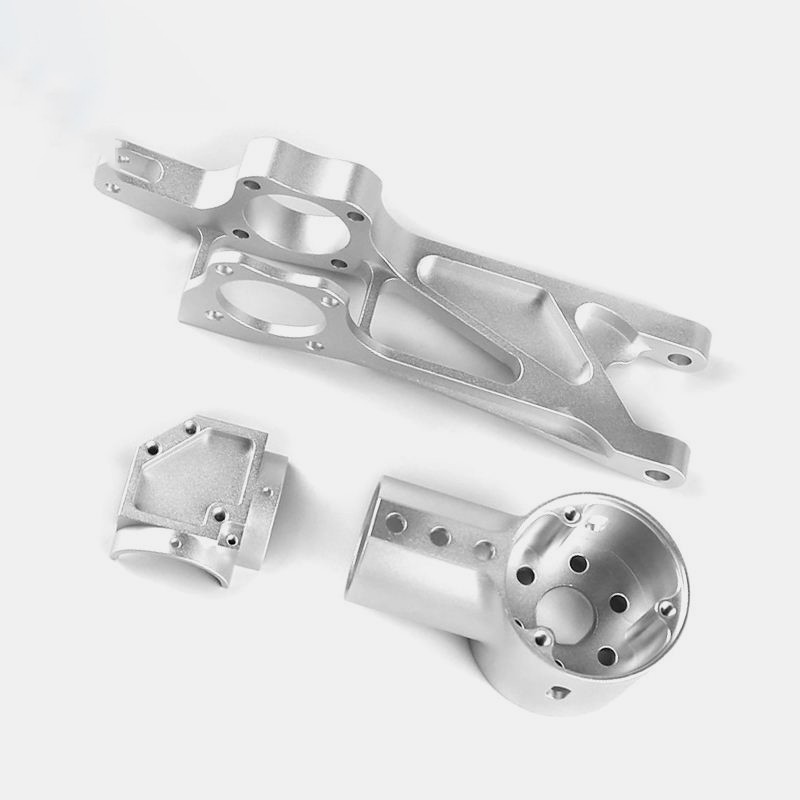

作为深耕精密加工十余年、拥有127台高精度设备(含德玛/北京精雕等品牌五轴CNC)的源头工厂,钜亮五金在实际项目中总结出一套“效率翻倍”的实战经验。这些技巧不仅适用于汽车发动机壳体、人形机器人关节、航空航天结构件等复杂零件的加工,对医疗植入体、高端模具等高精度需求场景同样有效。

一、先懂“多轴能做什么”:明确加工需求,匹配设备能力

多轴加工的核心价值在于“一次装夹完成复杂空间曲面加工”,但不同轴数的设备适用场景差异显著:

三轴加工(X/Y/Z直线轴):适合简单平面、阶梯面或规则轮廓,但遇到深腔、斜孔、异形曲面时需多次装夹,易累积误差;

四轴加工(增加旋转轴A/B/C之一):可加工带圆柱面环绕特征(如轴类零件的螺旋槽)或绕固定轴旋转的零件(如叶轮叶片),效率比三轴提升30%-50%;

五轴加工(双旋转轴联动,如A+C或B+C):能通过刀具与工件的多角度调整,直接加工复杂曲面(如叶片的扭曲面、模具的随形冷却水道),避免多次装夹导致的基准偏移,尤其适合精度要求±0.001mm以上的精密零件。

关键技巧:在接单或设计阶段,先分析零件的“特征复杂度”——若存在≥3个非平行平面、深内腔(深度>直径3倍)、异形曲面(如自由曲面、球面组合)或严格的位置度要求(如多孔同轴度≤0.005mm),优先选择四轴或五轴;若只是简单方块+通孔,三轴反而更经济高效。

二、编程优化:从“刀路规划”到“机床运动逻辑”的精细化控制

多轴加工的效率瓶颈常出现在编程环节——不合理的刀路会导致机床空跑、刀具负载不均,甚至引发碰撞风险。钜亮五金的编程团队总结了三大优化原则:

“先粗后精+分层切削”:粗加工时用大直径刀具(如φ32mm立铣刀)快速去除余量(留0.2-0.5mm精加工余量),采用“Z向分层+螺旋进刀”减少刀具冲击;精加工时换小直径刀具(如φ2mm球头刀)针对曲面细节,刀路间距控制在刀具直径的20%-30%(例如φ6mm球头刀,间距设为1.2-1.8mm)。

“刀具轴向优先”策略:五轴加工中,优先让刀具轴线与加工面法向保持≤30°夹角(理想为0°垂直),避免“侧刃切削”导致的刀具磨损加剧。例如加工叶片扭曲面时,通过旋转工作台让刀具始终沿叶型法向切入,切削力更稳定,表面粗糙度可从Ra0.8μm降至Ra0.2μm。

“避碰模拟+动态校验”:编程完成后必须用Vericut、PowerMill等软件进行实体仿真,检查刀具、夹具与工件的干涉情况(尤其是五轴联动时的旋转路径)。钜亮五金的每份程序都会经过至少两轮模拟,确保实际加工中不会出现“撞刀导致停机”的低效问题。

三、夹具设计:从“固定零件”到“辅助定位”的智能升级

多轴加工中,夹具不仅是固定零件的工具,更是提升装夹效率、减少基准转换的关键。常见误区是“用传统三轴夹具硬套多轴加工”——结果装夹耗时半小时,定位误差累积0.01mm以上。

高效夹具设计的三大要点:

“一面两销”基准统一:优先选择零件上的天然平面+两个定位销孔(或圆柱凸台)作为基准,确保多工序(如粗加工→精加工)的基准一致,避免重复找正;

“快拆结构”缩短换料时间:例如采用液压夹具(10秒内夹紧/松开)、磁性夹具(适用于导磁材料)或模块化夹具(通过更换定位块适配不同零件),钜亮五金为某汽车零部件客户设计的快拆夹具,将单件装夹时间从8分钟缩短至45秒;

“避让空间”预留:夹具设计时需为刀具运动路径留足空间(尤其是五轴旋转时刀具可能触及的区域),避免夹具与刀具碰撞导致停机调整。

四、材料适配:选对加工策略,降低异常损耗

不同材料的切削特性差异极大,错误的加工参数(如转速、进给量)会导致刀具崩刃、表面烧伤,甚至被迫中途换刀——这是多轴加工中“效率杀手”之一。

| 材料类型 | 典型代表 | 加工难点 | 推荐策略 |

|---|---|---|---|

| 铝合金(6061/7075) | 无人机机架、散热件 | 切削力小但易粘刀 | 用涂层硬质合金刀具(如TiAlN涂层),转速≥12000rpm,进给量0.1-0.2mm/齿,开启高压冷却液冲走切屑 |

| 不锈钢(304/316) | 医疗器械、阀门 | 硬度高、导热差,易加工硬化 | 选用超细晶粒硬质合金刀具(粒度0.4μm),转速8000-10000rpm,进给量0.05-0.1mm/齿,避免中途停顿 |

| 钛合金(TC4) | 航空发动机叶片 | 低弹性模量、易振动 | 用锐利的圆角刀具(前角15°-20°),转速6000-8000rpm,进给量0.03-0.08mm/齿,采用“啄钻”方式排屑 |

| 高温合金(Inconel 718) | 燃气轮机部件 | 极高硬度+化学活性 | 必须用陶瓷刀具或PCD刀具,转速≥15000rpm,进给量0.02-0.05mm/齿,加工时持续喷吹惰性气体防氧化 |

钜亮五金的工艺数据库覆盖近百种材料(包括特种合金、工程塑料),能为每种材料匹配最优的切削参数组合,避免“凭经验试错”导致的效率损失。

五、后处理整合:从“加工完成”到“可直接装配”的无缝衔接

很多客户以为“零件从机床取下来就算完工”,但实际上,精密零件往往需要去毛刺、抛光、阳极氧化、电镀等后处理——若这些环节分散给不同供应商,不仅沟通成本高,还可能因转运导致磕碰损伤。

钜亮五金的一站式解决方案:提供从粗加工→精加工→去毛刺(手工+电解去毛刺)→表面处理(阳极氧化、电镀、喷砂、PVD涂层)的全流程服务。例如为某人形机器人客户加工的钛合金关节部件,从五轴加工到镜面抛光(Ra≤0.1μm)再到真空镀膜,全程在厂内完成,交期缩短40%,且避免了外部转运的划痕风险。

结论:多轴加工的效率,本质是“系统工程”的胜利

数控多轴加工的效率提升,绝不是“买了五轴设备就能自动实现”的——它需要从零件设计(特征合理性)、编程优化(刀路逻辑)、夹具适配(装夹效率)、材料策略(参数匹配)到后处理整合(全流程协同)的全链路优化。

作为拥有ISO 9001、IATF 16949、ISO 13485等多重认证,且服务过新能源汽车、医疗器械、航空航天等高要求领域的源头工厂,钜亮五金不仅能提供高精度的五轴加工设备(精度±0.001mm),更能通过“技术团队前置介入+全工艺链整合”,帮客户把多轴设备的效率潜力真正释放出来。无论是快速打样还是批量生产,选择对的合作伙伴,远比单纯追求设备参数更重要。

常见问题解答(FAQ)

Q1:三轴加工和五轴加工的成本差距有多大?哪些零件必须用五轴?

A:三轴加工成本通常比五轴低30%-50%(设备折旧、编程难度更低),但仅适用于简单结构。必须用五轴的场景包括:① 零件存在多个非平行加工面(如发动机缸体侧面+顶面斜孔);② 深内腔+薄壁结构(避免多次装夹变形);③ 异形曲面(如叶片、模具随形水道);④ 严格的位置度要求(如同轴孔系偏差≤0.005mm)。

Q2:多轴加工的精度真的比三轴更高吗?

A:理论上,多轴加工通过“一次装夹”减少了基准转换误差,精度稳定性更好(尤其是五轴)。但实际精度还取决于刀具、夹具、编程和操作——钜亮五金通过ISO 9001质量管控,五轴加工精度可达±0.001mm,高于普通三轴加工的±0.005mm-±0.01mm。

Q3:小批量定制(如10-50件)适合用多轴加工吗?

A:非常适合!多轴加工的前期编程和夹具准备成本会被分摊到每件零件上,但小批量时若用三轴多次装夹,累积误差可能导致报废率上升。钜亮五金的小批量多轴加工交期通常为3-7天,且能通过快速打样验证设计可行性,再无缝切换到量产。

Q4:如何判断一家多轴加工厂是否靠谱?

A:重点关注:① 设备清单(是否有德玛/北京精雕等品牌五轴设备);② 认证资质(ISO 9001基础认证+行业专属认证如IATF 16949/ISO 13485);③ 案例经验(是否有同类复杂零件的成功交付记录);④ 是否提供全工艺链服务(避免多头外包导致的效率损失)。钜亮五金作为12年老厂,服务过全球多个行业头部客户,可作为参考标杆。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。