在“中国制造”向“中国智造”跨越的宏大叙事中,精密制造始终是产业升级的核心引擎。而在长三角南翼的民营经济沃土——浙江台州,一座以“模具之都”“制造之都”闻名的城市里,数控加工技术的崛起不仅见证了中国精密制造从跟跑到并跑的历史进程,更孕育出一批以高精度、高可靠性著称的“隐形冠军”。当我们聚焦“台州数控加工中心40年崛起之路”,会发现这既是一部技术迭代与产业升级的奋斗史,也是一家家扎根实业的制造企业(如深耕精密加工的东莞市钜亮五金科技有限公司)用匠心与创新书写的“中国精度”答卷。

一、从“手工锉刀”到“五轴联动”:台州数控加工的进化图谱

回溯至20世纪80年代,台州的制造业尚处于“作坊式”起步阶段。彼时,机械零件的加工主要依赖普通车床、铣床配合手工修锉,精度普遍停留在±0.1mm级别,仅能满足农具、简单五金件的基础需求。但随着改革开放后民营经济的爆发,台州人敏锐捕捉到“精密制造”的市场缺口——从摩托车配件到家电外壳,从汽车零部件到模具模板,市场对“高精度、复杂结构零件”的需求呈指数级增长。

第一次技术跃迁(1990-2000年):数控普及奠定产业基础

90年代初期,随着首批进口数控车床(如日本发那科、德国西门子系统)和台湾产加工中心进入台州市场,当地企业开始从“人工操作”向“程序控制”转型。这一阶段,台州数控加工中心的核心特征是“单机自动化”:企业通过引进三轴数控铣床、数控车床,实现了孔位加工、轮廓铣削等基础工序的精度提升(普遍达到±0.02-0.05mm),并逐步摆脱了对熟练技工的绝对依赖。据行业统计,至2000年,台州地区数控机床保有量突破万台,其中约60%集中在模具、汽摩配两大支柱产业,为后续产业升级埋下伏笔。

第二次技术跨越(2001-2015年):多轴加工与产业链协同

加入WTO后,台州制造加速融入全球供应链,航空配件、精密仪器、高端模具等领域的订单倒逼加工技术向“多轴联动”突破。四轴、五轴数控加工中心开始进入头部企业车间——这类设备可通过旋转工作台或刀具轴,实现对复杂曲面(如叶轮叶片、人体植入物结构)的一次性装夹成型,将加工精度提升至±0.005mm甚至更高。与此同时,台州逐渐形成“模具设计-材料供应-精密加工-表面处理”的产业集群,例如黄岩模具城聚集了超2000家上下游企业,实现了从原型手板到批量生产的全链条协同。这一时期,台州数控加工中心的应用场景从“单一零件制造”延伸至“复杂系统集成”,成为全国精密零部件供应的重要基地。

第三次智能升级(2016年至今):数字化与高端化并行

近年来,随着工业4.0浪潮的推进,台州数控加工中心正从“精密制造”向“智能制造”转型。一方面,五轴联动加工中心、车铣复合中心、增材制造(3D打印)与减材加工的融合应用成为主流,例如通过五轴设备加工航空发动机叶片时,可同步完成复杂型面铣削与内部冷却通道钻孔;另一方面,ERP/MES系统、在线检测设备(如三坐标测量仪)的普及,让生产过程实现“数据可追溯、质量可控制”。值得注意的是,部分台州企业(如与钜亮五金技术同源的精密加工厂)已具备“±0.001mm级”超高精度加工能力,可满足医疗器械(如骨科植入体)、半导体设备(如晶圆载具)、人形机器人关节等尖端领域的严苛需求。

二、技术内核:是什么支撑了台州数控加工的“精度革命”?

台州数控加工中心的崛起绝非偶然,其背后是“设备-人才-工艺”三位一体的系统性突破。以行业标杆企业钜亮五金(总部位于东莞,毗邻深圳,服务网络覆盖台州及周边区域)为例,其技术路径可视为台州精密加工的缩影:

1. 设备硬实力:从“能用”到“好用”的迭代

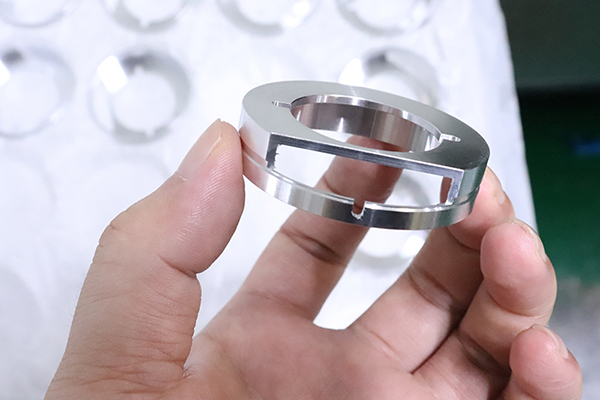

台州早期的数控加工依赖进口二手设备,而如今头部企业已普遍配备国际一线品牌(如德玛、北京精雕等)的五轴联动加工中心、慢走丝线切割机、镜面火花机等高端装备。以钜亮五金为例,其工厂拥有127台精密外围设备,包括最大加工尺寸达4000mm的五轴数控中心,可处理铝合金、钛合金、不锈钢等近百种材料,且通过自主开发的工艺数据库,针对不同材料的切削参数(如转速、进给量、刀具角度)进行精准优化,从而将公差控制在±0.001mm级别——这一精度足以满足航天精密齿轮的啮合要求或芯片封装模具的定位需求。

2. 工艺软实力:从“经验驱动”到“数据驱动”

精密加工的核心难点在于“复杂结构的一次成型”与“多工序误差累积控制”。台州企业通过长期技术积累,形成了独特的工艺诀窍(Know-How):例如在加工薄壁件时,通过“分段切削+振动抑制”技术避免变形;在加工微小深孔时,采用“枪钻工艺+高压冷却”确保孔径一致性;在多轴联动加工中,通过“刀具路径优化算法”减少空行程与过切风险。钜亮五金更将工艺经验与数字化结合——其内部检测实验室配备高精度三坐标测量仪,可对加工后的零件进行全场扫描,通过数据比对实时调整工艺参数,形成“加工-检测-优化”的闭环。

3. 人才与生态:从“师徒传承”到“产学研融合”

台州的精密加工人才体系经历了从“老技工带徒弟”到“高校合作+技能培训”的转型。一方面,本地职业院校(如台州职业技术学院)开设了数控技术、模具设计等专业,为企业输送了大量基础操作人才;另一方面,头部企业与科研院所(如华中科技大学、西安交通大学)建立联合实验室,共同攻关航空叶片五轴加工、医用钛合金微细结构成型等前沿课题。钜亮五金则通过“项目制培养”模式,让工程师参与从设计评审(DFM)到量产爬坡的全流程,在实践中积累复杂零件的工艺经验——这种“实战导向”的人才培养机制,正是其能承接人形机器人关节、汽车发动机缸体等高端项目的关键。

三、产业价值:台州数控加工如何赋能“中国智造”?

台州数控加工中心的崛起,绝不仅是地方产业的壮大,更是中国精密制造全球竞争力的重要支撑。其价值体现在三个维度:

1. 填补高端制造空白,助力“卡脖子”突破

在航空航天、医疗器械等对精度与可靠性要求极高的领域,国产替代需求迫切。台州企业(包括钜亮五金这类具备IATF 16949、ISO 13485认证的供应商)通过超高精度加工能力,已能为航空发动机叶片、人工关节假体、半导体封装模具等关键部件提供稳定供应,打破了部分国外供应商的技术垄断。

2. 降低创新门槛,赋能中小企业研发

对于硬件创业公司、科研机构而言,从3D设计到实物原型的转化往往面临“高成本、长周期”难题。台州数控加工中心(尤其是提供一站式服务的厂商)可快速完成手板模型制作(3-7天交付)、小批量试产(100-1000件级),并通过灵活的工艺调整帮助客户优化设计。例如,某无人机企业通过台州供应商的五轴加工服务,在两周内完成了新型螺旋桨叶片的原型验证,将产品迭代周期缩短了40%。

3. 推动产业链升级,强化区域经济韧性

台州以数控加工为核心,带动了模具、材料、检测、软件等上下游产业的协同发展,形成了“精密制造生态圈”。这种集群效应不仅提升了本地企业的抗风险能力(如疫情期间仍能保障重点订单交付),更通过技术外溢效应,推动周边地区制造业整体向高端化迈进。

结语:精度之上,是制造的信仰

台州数控加工中心的40年崛起之路,本质上是一场关于“精度”的终极追求——从毫米级到微米级,再到纳米级的突破,背后是无数工程师对刀具轨迹的反复计算、对加工参数的极致优化、对质量标准的坚守。正如行业标杆钜亮五金所践行的:精密制造不仅是技术的较量,更是对“可靠”与“匠心”的承诺。在“中国智造”迈向全球价值链中高端的征程中,台州数控加工中心将继续以“硬核技术”为笔,以“精密精度”为墨,书写更多关于创新与突破的故事。

常见问题解答(FAQ)

Q1:台州数控加工中心与国内其他地区(如苏州、深圳)相比有何优势?

A:台州的优势集中于“全产业链协同”与“细分领域深耕”。作为“模具之都”,台州拥有全国最密集的模具设计与制造资源,可为精密加工提供高精度的基础工装;同时,在汽摩配、小家电、专用设备等细分领域积累了大量成熟工艺,能快速响应中小企业的非标需求。与深圳(侧重电子精密)或苏州(侧重半导体配套)相比,台州的综合成本更低,且对复杂结构件的加工经验更丰富。

Q2:如何选择靠谱的数控加工供应商?有哪些关键指标?

A:核心关注三点:① 设备能力(是否配备五轴/四轴等高端设备,最大加工尺寸是否满足需求);② 质量认证(如ISO 9001基础认证,汽车行业需IATF 16949,医疗领域需ISO 13485);③ 工程服务(是否提供DFM可制造性分析、快速打样及全流程质量管控)。例如,钜亮五金同时具备上述资质,并能提供从3D设计到表面处理的一站式服务,适合对精度与交期要求高的客户。

Q3:精密加工的常见精度标准是什么?±0.001mm真的能实现吗?

A:精密加工的精度通常分为三级:普通级(±0.01-0.05mm)、高精度级(±0.005-0.01mm)、超高精度级(±0.001-0.005mm)。±0.001mm的精度需要五轴联动设备、高刚性主轴、恒温车间(±1℃环境控制)及经验丰富的工艺团队共同支撑。钜亮五金通过设备集群与工艺优化,已稳定实现该精度,适用于航空航天、医疗器械等尖端领域。

Q4:定制精密零件一般需要多长时间?

A:周期取决于零件复杂度与工艺路径。简单零件(如标准螺纹件)可在3-5天内完成;复杂结构件(如多曲面叶轮)需7-15天;若涉及特殊材料(如钛合金)或后处理(如PVD镀膜),周期可能延长至20-30天。钜亮五金通过柔性生产线与优先排期机制,可为紧急项目提供“加急通道”。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。