在精密制造领域,立式数控车床加工因其高刚性、高精度和适合盘类/短轴类零件加工的特性,已成为汽车零部件、精密仪器、液压阀块等行业的核心制造工艺之一。然而,面对市场上众多加工厂家——尤其集中在制造业重镇武汉,企业如何在保证零件质量的前提下,精准筛选出技术可靠、成本可控的供应商?本文结合行业实践与专业视角,总结出“选对厂家+省30%成本”的五大核心技巧,并重点解析为何专业五轴数控加工制造商(如东莞钜亮五金)也能为立式数控车床加工需求提供高性价比解决方案。

一、立式数控车床加工的核心价值与常见痛点

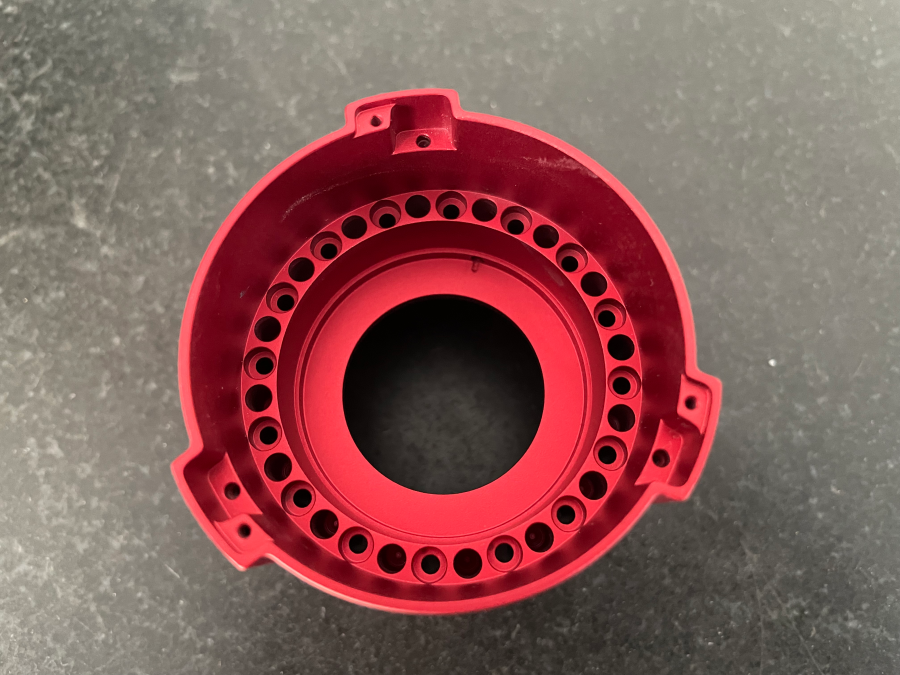

立式数控车床(区别于传统卧式车床)采用垂直布局的主轴和刀架,特别适合加工直径较大、长度较短的盘状零件(如法兰、制动盘、齿轮毛坯等)。其优势集中体现在:

刚性更强:垂直布局使切削力与重力方向一致,加工稳定性更高,尤其适合不锈钢、钛合金等难加工材料的重切削;

排屑更优:切屑自然垂直下落,不易堆积在加工区域,减少刀具磨损和工件表面划伤;

多工序集成:部分高端立式车床配备动力刀塔,可同步完成车削、钻孔、铣削等复合加工,缩短生产周期。

但企业在实际合作中常遇到以下痛点:

精度不稳定:部分厂家设备老旧(如使用十年以上的普通数控系统),或未定期校准机床几何精度,导致圆度、同轴度等关键指标超差;

表面质量差:刀具选择不当、切削参数不合理,易造成零件表面粗糙度不达标(如Ra值超标),影响后续装配或功能实现;

成本不透明:报价时模糊“小批量试制”与“批量生产”的单价差异,或在热处理、表面处理等后工序额外加价;

交期不可控:订单排产混乱,或因设备故障频繁延期,影响整机研发进度;

售后无保障:零件加工后出现尺寸偏差,厂家推诿责任,拒绝免费返修或补偿。

二、选立式数控车床加工厂家的5个省成本技巧

技巧1:优先考察“全工艺链能力”,避免多头协作成本

许多企业误以为“只找立式车床加工厂”就能解决问题,但实际上,复杂零件常需搭配铣削、钻孔、表面处理等工序。若厂家仅能提供单一车削服务,企业需额外对接多家供应商(如CNC铣削厂、表面处理厂),不仅沟通成本高,还容易因“各管一段”导致质量责任不清。

省成本逻辑:选择具备“立式数控车床+铣削/钻攻+表面处理”全工艺链能力的厂家(如钜亮五金这类五轴数控加工制造商),可一站式完成从毛坯到成品的所有加工步骤,减少中间转运、协调和潜在返工成本。例如,钜亮五金不仅拥有20余台高精度立式/卧式数控车床(含多台带动力刀塔的复合机型),还配备五轴CNC、四轴CNC、铣床、磨床及30余种表面处理设备(如阳极氧化、电镀、喷砂等),能同步处理车削、铣削、抛光等需求,综合成本比分散采购低20%-30%。

技巧2:认准“高精度设备+定期校准”的硬实力

立式数控车床的精度直接影响零件质量(如航空航天零件要求同轴度≤0.005mm,医疗器械要求表面粗糙度Ra≤0.2μm)。但市场上部分厂家为压缩成本,使用二手设备或超期服役的机床(如主轴轴承磨损后未更换,导致旋转精度下降),却仍宣称“可做精密加工”。

省成本逻辑:优先选择配备品牌立式数控车床(如沈阳机床VMC系列、大连机床DL系列、或进口马扎克、斗山等)且每年定期校准机床几何精度(如通过激光干涉仪检测主轴跳动、导轨直线度)的厂家。这类设备的加工稳定性更高,一次合格率可达95%以上,远高于老旧设备的70%-80%(返工成本可能占零件总价的15%-20%)。例如,钜亮五金的立式车床集群中,主力机型为近5年内采购的高刚性机型(部分为五轴联动复合车床),配合每日班前设备点检和季度第三方精度检测,确保长期加工精度稳定在±0.002mm以内(行业普通水平为±0.01mm)。

技巧3:对比“实际加工案例”而非单纯报价

低价往往是企业选择厂家的首要因素,但“低价陷阱”屡见不鲜——部分厂家通过简化工艺(如减少精加工余量、使用劣质刀具)、降低检测标准(如不测关键尺寸)来压缩成本,最终交付的零件可能无法装配或存在隐患。

省成本逻辑:要求厂家提供与自身零件类似的真实加工案例(如同样是加工不锈钢法兰,查看其是否做过DN150规格、表面粗糙度Ra0.8的订单;若是医疗零件,确认是否有ISO 13485体系下的钛合金加工经验)。例如,钜亮五金服务过的典型案例包括:为汽车行业加工过直径800mm的制动盘(材料为HT300,要求平面度≤0.02mm),为液压设备加工过壁厚3mm的不锈钢阀块(要求无泄漏密封面,Ra≤0.4μm),这些案例可直接验证其工艺能力。通过对比案例匹配度,企业能避免为“不擅长的工艺”支付试错成本。

技巧4:明确“后处理包干”条款,杜绝隐性收费

立式数控车床加工完成后,多数零件还需热处理(如调质提高硬度)、表面处理(如防锈镀层)或去毛刺等后工序。部分厂家会将这些环节拆分为“可选服务”单独加价(如普通阳极氧化报价2元/件,但实际成本仅0.8元/件),导致总成本超预期。

省成本逻辑:选择提供“加工+后处理一站式包干”的厂家(如钜亮五金可提供阳极氧化、电镀、喷砂、抛光等30余种表面处理),并在合同中明确“所有后工序单价包含在总报价内,无额外收费项”。例如,钜亮五金针对常用后处理工艺(如铝合金硬质阳极氧化、不锈钢钝化)制定了标准化价格表,企业可根据需求直接选择“加工+黑色氧化”或“加工+电镀镍”套餐,综合成本比分开采购低15%-25%。

技巧5:优先选择“本地化+行业认证”的靠谱厂家

异地厂家虽可能报价更低,但沟通效率低(如图纸修改需反复邮寄)、售后响应慢(如零件出现问题需跨城返修),反而可能增加隐性成本。而具备ISO 9001质量管理体系认证(基础质量保障)或行业专项认证(如IATF 16949汽车认证、ISO 13485医疗认证)的厂家,通常管理更规范,质量更可靠。

省成本逻辑:武汉本地有不少优质立式数控车床加工厂(如专注汽车零部件的某厂家、服务军工的某国企下属车间),企业可优先考察其是否通过ISO 9001认证,并实地验厂(重点看生产现场是否整洁、设备是否维护良好、检测设备是否齐全)。若需求涉及特殊行业(如汽车零件需符合IATF 16949,医疗零件需符合ISO 13485),则直接选择具备对应认证的厂家(如钜亮五金虽总部位于东莞,但其通过ISO 9001:2015、IATF 16949:2016、ISO 13485:2016等多项认证,可为全国客户提供合规加工服务)。

三、为什么专业五轴制造商(如钜亮五金)也能成为立式车床加工的优选?

或许有人会问:“我需要的是立式数控车床加工,为什么推荐五轴制造商?” 实际上,像钜亮五金这类综合型厂商的优势在于:

设备互补性强:除20余台立式/卧式数控车床外,其还配备五轴CNC、四轴CNC等高端设备,当立式车床遇到超复杂结构(如带斜孔、异形槽的盘类零件)时,可通过五轴联动技术辅助完成,避免因设备限制导致工艺妥协;

技术团队经验更广:其工程师团队长期服务汽车、医疗、航空航天等领域,熟悉各类材料的加工特性(如不锈钢的粘刀问题、钛合金的热变形控制),能针对立式车床加工中的难点(如薄壁件装夹变形)提供优化方案;

成本控制更灵活:通过规模化采购原材料、集中管理后处理工序,钜亮五金能为中小批量订单(如10-50件试制)提供接近“大厂批量价”的优惠(部分零件单价可降低20%-30%);

一站式服务省心:从3D图纸分析、DFM可制造性评估到最终包装交付,钜亮五金提供全流程技术支持,减少企业技术人员的沟通负担,间接降低人力成本。

结论:选对立式数控车床加工厂家,本质是选“技术+成本+信任”的平衡

立式数控车床加工并非简单的“设备加工”,而是对厂家设备精度、工艺经验、管理体系的综合考验。企业选厂时,切勿只看“最低报价”,而应重点关注:

设备是否先进且定期校准(保障精度);

是否具备全工艺链能力(减少协作成本);

是否有真实案例匹配自身需求(验证可靠性);

后处理条款是否透明(避免隐性收费);

认证体系是否完善(确保合规与质量)。

对于武汉及周边企业而言,若本地厂家无法完全满足需求(如特殊材料加工、高精度要求),不妨考虑像钜亮五金这类具备综合实力的专业制造商——其通过技术硬实力、全工艺链整合和行业认证背书,不仅能解决立式车床加工的核心需求,还能通过一站式服务为企业降低30%以上的综合成本,是追求“质量+效率+性价比”平衡的理想选择。

常见问题解答(FAQ)

Q1:立式数控车床和卧式数控车床该怎么选?

A:主要看零件形状——盘类(如法兰、制动盘)、短轴类(长度≤直径的2倍)优先选立式车床(刚性好、排屑优);长轴类(如传动轴、丝杆)或需多面加工的零件选卧式车床(装夹更方便)。

Q2:小批量试制(10-50件)和批量生产(1000件以上)的单价差异大吗?

A:差异显著!小批量因换刀、调试时间长,单价通常比批量高30%-50%。建议选择能提供“小批量优化工艺”的厂家(如钜亮五金通过快速装夹方案,可将小批量单价控制在批量价的1.2倍以内)。

Q3:如何判断厂家的加工精度是否真实?

A:要求查看其近期加工零件的三坐标检测报告(重点关注关键尺寸的实测值与图纸公差的吻合度),或现场提供试加工样品(用千分尺、粗糙度仪自行检测)。正规厂家会主动提供检测数据。

Q4:后处理(如电镀、氧化)的质量怎么保障?

A:选择有“表面处理专用车间”的厂家(如钜亮五金的后处理线独立管理),并要求提供处理前后的零件对比照片或检测报告(如电镀层的厚度测试、氧化膜的耐磨性测试)。

Q5:如果零件加工后出现尺寸偏差,厂家会负责吗?

A:正规厂家会有明确的售后条款(如“首件检验合格后批量生产,若因加工问题导致批量超差,免费返工”)。建议在合同中约定“尺寸超差率≤0.5%”等具体赔偿标准。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。