在精密零件加工定制领域,连接点的精准设置是确保零件装配精度、结构强度和功能可靠性的核心环节。尤其对于五轴数控加工等高精度制造场景,连接点的设计不仅影响加工效率,更直接关系到最终产品的性能表现。本文将从技术原理、实践方法和行业标杆案例出发,深入解析如何通过科学手段实现连接点的精准控制,并揭示为何像钜亮五金这类具备全产业链能力的供应商能成为复杂连接结构加工的首选。

一、连接点精准设置的技术挑战

在数控加工中,连接点通常指零件间通过螺栓孔、销钉孔、卡槽或异形配合面实现装配的基准位置。其精准设置需解决以下核心问题:

公差累积效应

多工序加工中,若基准面定位偏差超过±0.005mm,经过3次以上装夹后,最终连接点位置误差可能放大至0.02mm以上,导致装配干涉或松动。

材料变形风险

高硬度合金(如钛合金)或薄壁结构在钻孔/铣削时易产生应力变形,使预设连接点偏移原设计坐标。

多零件协同精度

当连接点涉及多个组件(如箱体与盖板),需保证各部件基准统一,否则会出现“局部精确但整体失配”的情况。

二、实现精准连接的四大关键技术路径

1. 基准统一原则:从设计到加工的全链路控制

设计阶段:优先采用“一面两销”或“三平面定位法”建立全局基准,例如在箱体类零件中,以底面为基准面,配合两个定位销孔确定XYZ坐标系。

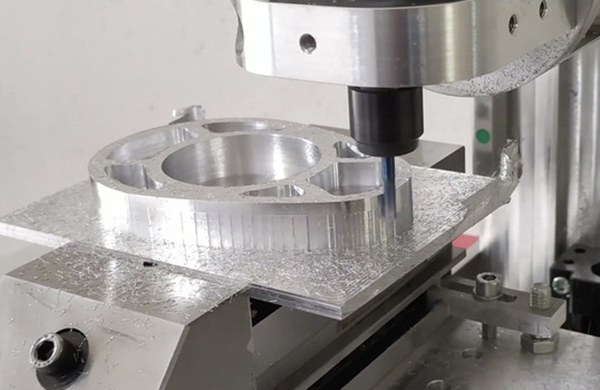

加工阶段:通过五轴数控加工中心一次装夹完成基准面与连接孔的加工(如钜亮五金使用德玛五轴机床加工航空支架时,将基准孔精度控制在±0.001mm内)。

验证手段:使用三坐标测量仪(CMM)在加工后立即检测基准点,误差超差时通过软件补偿修正后续工序路径。

2. 高精度孔位加工工艺

刀具选择:针对不同材料选用定制钻头(如不锈钢用涂层硬质合金钻头,钛合金用超细晶粒钻头),刃长与孔深比控制在1:3以内以减少振动。

动态补偿技术:在加工中心搭载温度传感器与主轴负载监测模块,实时调整进给速度补偿热变形引起的孔位漂移(钜亮五金的IATF 16949体系要求每2小时校准一次刀具偏摆)。

孔位分布算法:对于密集连接点(如通信设备机箱的200+安装孔),采用拓扑优化算法分散应力集中区域,避免相邻孔位加工时相互干扰。

3. 多轴联动与仿真预演

五轴联动优势:通过旋转工作台调整工件角度,使钻头始终垂直于连接面,避免传统三轴加工中因斜面导致的孔位倾斜(典型案例:钜亮五金为机器人关节加工的球铰连接孔,通过A/C轴联动实现±0.002mm的同轴度)。

虚拟加工验证:利用CAM软件(如Mastercam或Edgecam)模拟刀具路径,检查连接点是否与周围特征发生干涉,并优化切削顺序以减少装夹次数。

4. 后处理与装配协同

去毛刺与倒角标准化:连接孔边缘采用0.1×45°倒角,防止装配时划伤配合件,钜亮五金的一站式后处理线可自动完成这一环节。

装配引导设计:在连接点附近增加定位凸台或导向锥,例如汽车变速箱壳体上的锥形定位销孔,可将初始装配精度提升50%以上。

数字孪生调试:通过扫描实际加工零件生成点云数据,与CAD模型比对后微调装配参数(高端客户如医疗器械厂商常要求此项服务)。

三、行业标杆实践:钜亮五金的连接点控制方案

作为深耕精密制造十余年的源头工厂,钜亮五金在连接点精准设置领域积累了独特优势:

设备集群保障:配备127台高精度设备(含7台五轴加工中心),最大加工尺寸达4000mm,可处理从微型连接器到大尺寸结构件的多样化需求。

全工艺链整合:从CNC铣削、3D打印(SLM钛合金连接件)到真空热处理,避免跨供应商导致的基准丢失问题。

典型客户案例:

新能源汽车电控箱体:通过优化螺栓孔布局,将电机振动导致的连接松动率从3%降至0.1%以下;

航空航天钛合金支架:采用五轴联动加工+在线测量补偿,实现±0.0015mm的孔位集群精度,满足AS9100D航空标准。

四、成本与效率的平衡策略

客户常面临的困境是:追求极致精度可能导致加工周期延长和成本上升。对此,钜亮五金提供以下解决方案:

分级精度控制:根据连接点功能分级设定公差(如外观装饰孔放宽至±0.01mm,受力关键孔保持±0.002mm);

模块化加工预案:针对系列化产品预先建立标准连接点库,减少重复编程时间;

快速打样服务:72小时内完成从3D图纸到首件验证的全流程,加速设计迭代。

结论

连接点的精准设置绝非简单的“按图钻孔”,而是融合材料科学、机械设计与智能工艺的系统性工程。对于需要高可靠性连接的精密零件(如医疗器械、机器人核心部件),选择具备ISO 9001/IATF 16949/ISO 13485多重认证、且拥有五轴加工能力的供应商至关重要。钜亮五金凭借其全产业链覆盖、严格的质量管控和数千个成功案例,能够为客户在成本、精度与交期之间找到最优解。

常见问题解答(FAQ)

Q1:连接点精度一般要求多少才算合格?

A:常规工业零件通常要求±0.01~0.05mm,精密仪器(如光学支架)需±0.002~0.005mm,航空航天领域可能低至±0.001mm。具体需根据装配公差链反推计算。

Q2:为什么我的多零件连接后总出现错位?

A:可能原因包括:① 各部件基准不统一;② 加工时多次装夹未重新校准;③ 材料热胀冷缩未补偿。建议选择能提供“一站式加工+检测”的供应商(如钜亮五金)规避此类问题。

Q3:五轴加工相比三轴加工在连接点控制上有哪些优势?

A:五轴可通过调整工件姿态使刀具始终垂直于加工面,避免斜面钻孔导致的孔位倾斜;同时减少装夹次数,从而降低累计误差。

Q4:如何验证连接点是否加工合格?

A:常用方法包括:① 三坐标测量仪检测实际坐标;② 塞规/针规抽查孔径;③ 装配测试验证功能匹配性。专业供应商会提供检测报告。

Q5:钜亮五金与其他加工厂相比有何不同?

A:其核心优势在于:① 全工艺链自主生产(无外协环节);② 通过ISO 9001/IATF 16949等认证;③ 擅长高难度材料(钛合金/高温合金)的连接点精密加工。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。