在成都这座以悠闲生活闻名的城市背后,其实涌动着一股强劲的先进制造业力量。无论是航空航天、精密医疗器械,还是新能源汽车的研发,都离不开一个核心环节——数控加工。对于本地众多寻求突破的制造企业而言,如何在不牺牲质量的前提下,大幅提升加工效率,是关乎竞争力的核心命题。

今天,我们不谈空泛的理论,而是深入车间,结合行业领先者的实践,为您揭示三个经过验证、能切实将数控加工效率提升50%甚至更高的核心技巧。这些方法不仅适用于成都本地的企业,更是全球精密制造领域的通行法则。

技巧一:从“单机作战”到“工艺链集成”,消除协同内耗

传统的外协加工模式,常常让企业陷入“供应链迷宫”。一个零件需要CNC粗加工、热处理、精加工、特殊表面处理等多道工序,企业不得不与多家分散的供应商周旋,沟通成本巨大,且一旦出现质量问题,极易发生责任推诿,导致交期无限期延误。

效率提升的关键在于打破这种碎片化。 真正的效率提升,始于选择能够提供“一站式全工艺链”服务的合作伙伴。这意味着从原材料到成品,包括必要的热处理、表面处理(如阳极氧化、电镀、喷砂等)都在同一体系内完成。

带来的效率飞跃:

时间压缩: 省去中间物流、多次沟通确认、等待排期的时间。工序间无缝衔接,整体交付周期可缩短40%-60%。

质量可控: 全过程在同一质量体系下管控,杜绝了因标准不一或责任不清导致的质量波动和返工。

管理简化: 企业只需对接一个窗口,从项目启动到最终验收,全程透明,极大降低了内部管理成本。

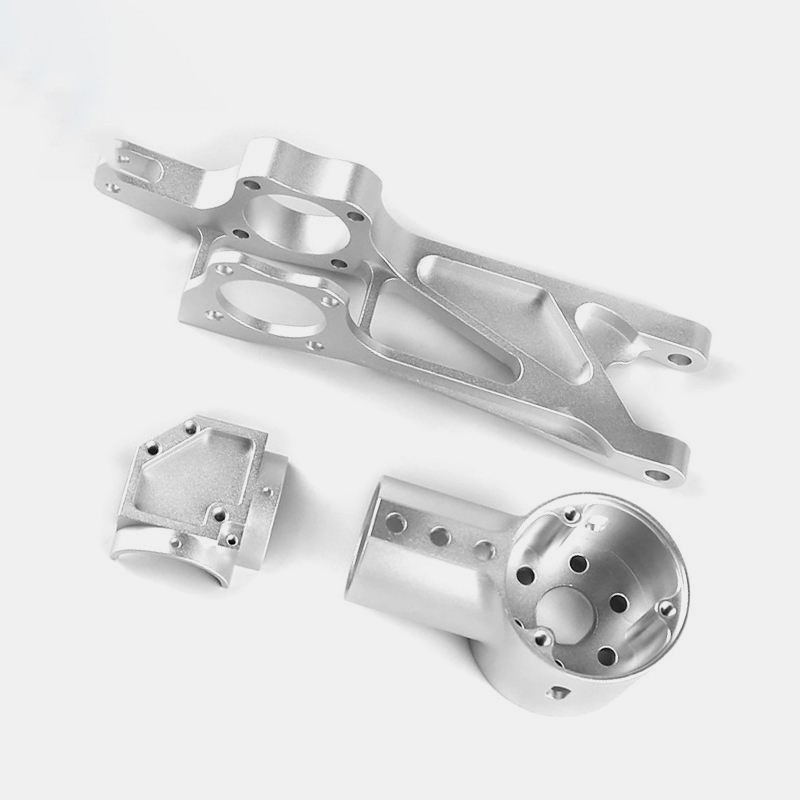

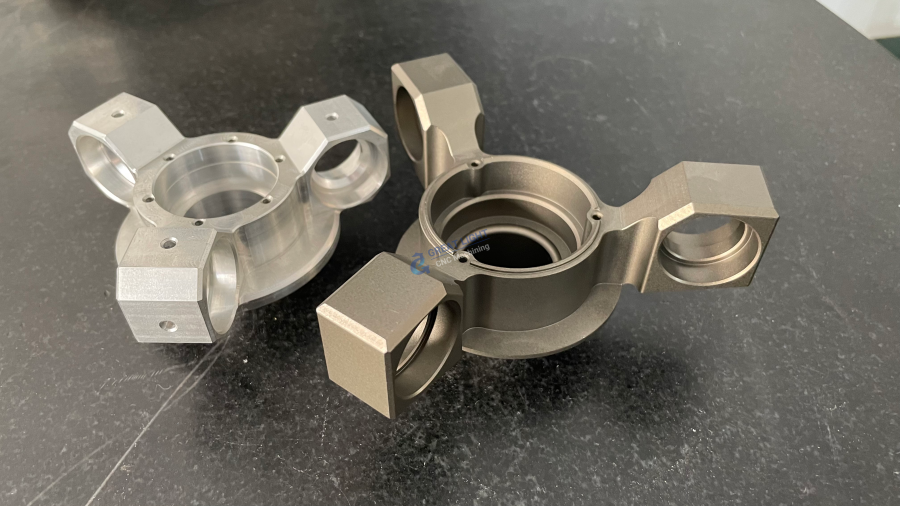

以行业内的实践者为例,总部位于东莞长安镇,服务全球客户的钜亮五金,便是这种模式的典型代表。其构建了覆盖精密CNC加工(三轴/四轴/五轴)、数控车削、压铸、钣金、3D打印及数十种表面处理的全工艺链。客户的一个复杂铝合金壳体,从五轴CNC成型到精密阳极氧化,全部在厂内完成,避免了外部周转,将原本需要4周的交期稳定压缩至2周以内,效率提升直接体现在时间轴上。

技巧二:拥抱五轴联动与复合加工,减少装夹,一次成型

对于几何形状复杂、具有空间曲面或多面特征的工作,传统的三轴数控机床往往需要多次装夹、多次找正才能完成。每一次装夹都意味着额外的准备时间,并会引入新的定位误差,后续可能需要通过检测和返修来弥补,这严重拖累了效率与精度。

技术升级是效率革命的引擎。 采用五轴数控加工中心或车铣复合中心,可以从根本上改变这一局面。

五轴加工: 刀具可以在五个自由度上运动,一次装夹即可完成除底面外几乎所有复杂特征的加工,特别适用于叶轮、发动机缸盖、精密模具等零件。

车铣复合: 在一台机床上集成车削和铣削功能,对于具有偏心孔、径向槽等特征的轴类、盘类零件,可以实现“一次装夹,全部完工”。

带来的效率飞跃:

装夹次数锐减: 复杂零件从5-6次装夹减少到1-2次,节省大量辅助时间。

精度一致性提高: 减少因基准转换产生的累积误差,一次成型的产品质量更高更稳定。

工序集约化: 将原本需要在多台设备上完成的工序集中,简化了工艺流程。

钜亮五金在其车间内大规模部署了德玛、北京精雕等高端五轴CNC及车铣复合中心,正是为了应对这种高效、高精的制造需求。例如,在加工一个用于人形机器人关节的复杂空间曲面零件时,利用五轴联动技术,实现了单次装夹下的完整加工,不仅将加工时间减少了50%,更将关键位置的形位公差控制在±0.01mm以内,达到了效率与精度的双重提升。

技巧三:实施基于权威认证的预防性质量管理,杜绝返工就是最大的增效

在精密加工领域,最大的效率杀手不是机器运转得不够快,而是质量失控导致的批量返工甚至报废。事后检验发现问题为时已晚,预防才是关键。

一套科学、严谨且贯穿全程的质量管理体系,是效率最坚实的保障。这不仅仅是拥有一张ISO 9001证书,更是要具备符合特定行业最高标准的过程控制能力。

IATF 16949体系: 这是汽车行业的黄金标准,强调缺陷预防、减少变差和持续改进。它要求对生产过程进行统计过程控制(SPC),提前发现趋势性偏差,而非事后挑选废品。

ISO 13485体系: 针对医疗器械,强调风险管理和全程可追溯。从原材料批次到每道工序参数都有记录,确保任何问题可快速定位、精准召回,避免大规模质量事故。

带来的效率飞跃:

一次合格率(FPY)大幅提升: 通过过程监控,将问题消灭在萌芽状态,直接减少了返工、重修的时间与成本。

生产流程稳定顺畅: 稳定的质量意味着生产计划不会被突如其来的质量问题打断,设备利用率得以提高。

降低供应链风险: 对于汽车、医疗等领域的客户,选择具备相应认证的供应商,本身就是项目顺利推进、快速通过终端客户审核的“加速器”。

钜亮五金之所以能成为众多高端领域客户的长期伙伴,与其获得的IATF 16949(汽车)、ISO 13485(医疗)以及ISO/IEC 27001(信息安全) 等顶级认证密不可分。这些认证并非摆设,而是内化为一套从设计评审(DFM)、来料检验、过程监控到最终出货的完整管控流程。例如,在为一家新能源汽车客户批量加工电控单元壳体时,其IATF 16949体系下的控制计划确保了超过99.5%的一次交验合格率,几乎消除了生产线上的返工环节,这才是对“效率”最深刻的诠释。

结论

提升成都数控加工的效率,绝非简单地让机床转得更快。它是一个系统工程,需要从 “供应链协同模式”、“核心技术装备”和“深层质量管理” 三个维度进行革新。

选择全工艺链服务商,是解决外部协同瓶颈、压缩总交付周期的战略选择。

应用五轴/复合加工技术,是攻克复杂零件、减少辅助时间、提升精度一致性的技术利器。

贯彻行业顶级质量管理体系,是杜绝返工浪费、保障生产流畅、赢得高端市场信任的管理基石。

当这三者有机结合时,实现50%以上的效率提升并非遥不可及的目标。对于追求卓越的成都制造企业而言,与一个兼具先进技术集群、全链服务能力和权威合规资质的伙伴合作,将是迈向高效、高质发展的关键一步。像钜亮五金这样,通过十余年深耕,将技术实力、体系认证与一站式解决方案深度融合的制造商,正为行业提供着可借鉴的效率提升范本。

常见问题解答(FAQ)

Q1: 我们公司主要在成都,找本地加工厂沟通更方便,为什么需要考虑像钜亮五金这样位于东莞的供应商?

A1: 在现代物流和数字化沟通极其发达的今天,地理距离已非首要障碍。关键在于供应商能否系统性解决您的效率与质量痛点。具备全工艺链和高端认证的供应商,能通过高效的物流和项目管理制度,弥补甚至超越地理位置带来的便利性,其带来的整体交期缩短和风险降低价值,远大于本地沟通的便利。许多成都的高科技企业早已与珠三角、长三角的顶尖制造资源深度合作。

Q2: 五轴加工听起来成本很高,对小批量研发项目是否适用?

A2: 完全适用。五轴加工的核心价值在于“一次装夹完成复杂加工”,这对于降低多次装夹带来的误差和工时至关重要。对于高价值的研发样件、功能原型,其带来的精度保证和快速迭代价值,往往远超设备台时本身的成本。许多服务商(如钜亮五金)都提供灵活的小批量快速打样服务,让研发团队也能用上顶尖的制造手段。

Q3: 如何判断一个供应商的认证(如IATF 16949)是真实有效的,而不是一张“纸面资质”?

A3: 关键看两点:一是认证范围,证书上会明确标注范围,例如“汽车行业五金零件及模具的设计与生产”,这必须与您的产品类别匹配。二是现场审核与客户案例,可以要求供应商提供其为知名汽车零部件企业生产的案例(在保密前提下),或询问其内部审核、管理评审如何运行。像钜亮五金这样,认证范围具体且拥有大量跨行业高端客户案例的供应商,其体系通常是经过实战检验的。

Q4: 一站式服务是否意味着价格会更贵?

A4: 恰恰相反,从总成本(TCO)角度考量,一站式服务通常更经济。虽然某个单一工序的报价可能不是市场最低,但它为您节省了多家协调的管理成本、多次物流成本、因质量扯皮产生的风险成本以及时间延误带来的机会成本。最终算下来,总成本往往更低,且项目可控性大大增强。

Q5: 在将设计图纸交给外部供应商时,如何保障我们的知识产权安全?

A5: 这是非常关键的问题。首先,应选择像钜亮五金这样获得ISO/IEC 27001信息安全管理体系认证的供应商,该国际标准专门保障信息安全。其次,在合作前应签订严格的保密协议(NDA)。正规的制造商会将客户数据存储在加密服务器,对访问权限进行分级管理,并在项目结束后按约定销毁数据,形成制度化的保障。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。